分布式伺服技术让板材折弯成型更精准

萨瓦尼尼通过科尔摩根分布式伺服系统解决方案简化其机床设计

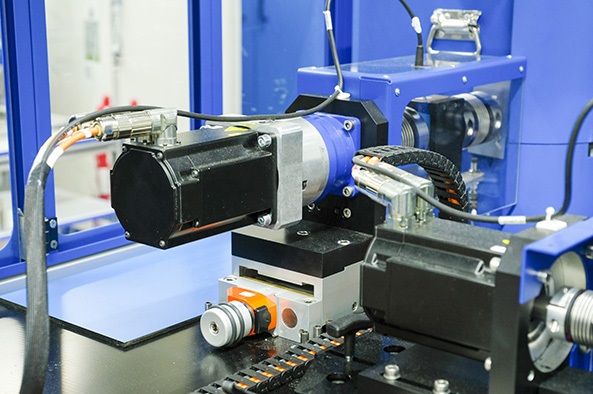

作为全球钣金折弯机领域领先的供应商,萨瓦尼尼在其P2系列紧凑型折弯机产品中采用了与传统驱动结构完全不同的设计方案,该方案采用科尔摩根分布式伺服驱动器取代传统的将伺服系统集中安装在控制柜中的设计方式。在这个解决方案中,科尔摩根最新的AKD-N 系列分布式伺服产品为整个控制方案的成本节约起到了重要作用。

作为全球钣金折弯机领域领先的供应商,萨瓦尼尼在其P2系列紧凑型折弯机产品中采用了与传统驱动结构完全不同的设计方案,该方案采用科尔摩根分布式伺服驱动器取代传统的将伺服系统集中安装在控制柜中的设计方式。在这个解决方案中,科尔摩根最新的AKD-N 系列分布式伺服产品为整个控制方案的成本节约起到了重要作用。

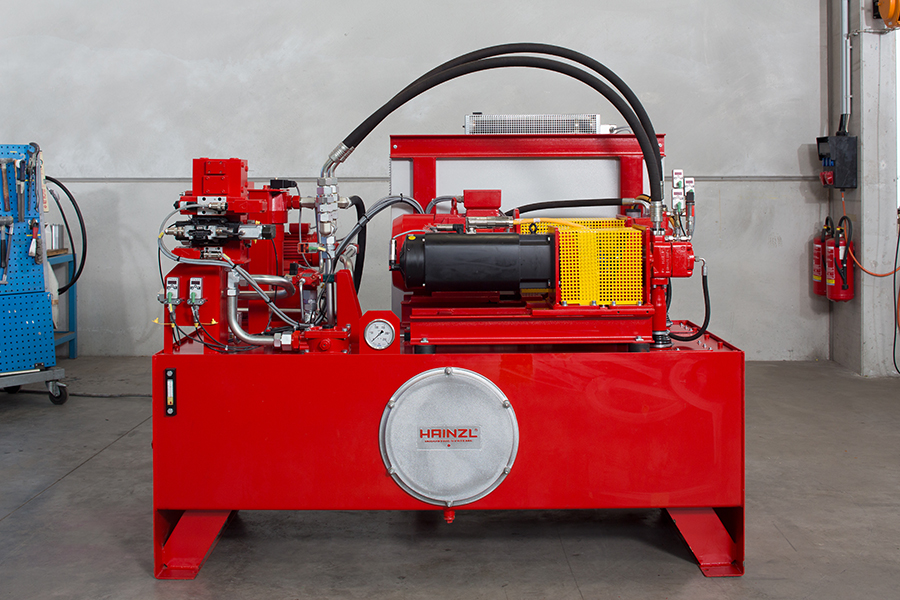

此外,这也是意大利机器制造商第一次采用网络同步的伺服驱动的电推杆替代传统中央液压泵设计。

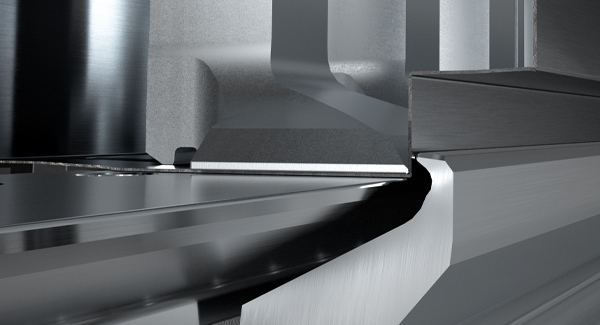

任何一台折弯设备的加工工艺周期都是由操作人员将需要折弯的金属板材水平放置在工作台上开始的,工件会通过定位轴下方的压边与折弯单元自动对齐。在折弯区域被夹持的工件面板会随着可移动的刃口快速地执行上下折弯运动。参考位置的精度对于后续制造环节的质量有着至关重要的影响,因为在整个工艺周期内,每个工件都只有一次折弯的过程。

简单地将驱动器安装在电机旁边

为了驱动内置的定位单元,萨瓦尼尼采用了科尔摩根AKD-N 系列分布式伺服驱动器。通过运动控制专家科尔摩根的这款新一代产品,萨瓦尼尼可以根据需求直接在靠近电机的位置方便地安装驱动器。这种分布式设计结构的其中一个优势就是大大降低了P2 紧凑型系列产品中7 个分布式伺服轴的布线成本。

控制柜如果采用传统的集中式设计结构,那么,位于电机和驱动器之间的屏蔽电缆,以及此前用于反馈系统的电缆铺设长度将需要10 米。因此,7 个定位轴需要的总布线长度将达到140 米(14 根线,每根10 米长)。新的解决方案在控制柜中采用AKD-C 电源模块,7 个分布式伺服驱动器分为两组,一组三个,另一组四个,如此一来,布线长度将减少到40 米。总布线长度的计算方式大致如下:负责电力供应的两条混合型电缆从电力供应模块到两个邻近驱动器之间的反馈线缆总长需20 米,加上第一组中连接三个伺服驱动器的3 米长的线,以及第二组中四个伺服驱动器之间4.5 米长的连接布线(IP67 防护等级的装置之间的平均布线距离不会多于1.5 米)。当然对电机的电力供应用线也必须考虑在内,他们连接到AKD-N 分布式伺服驱动器的布线线缆长度也不会多于1.5 米。由于科尔摩根的解决方案采用革命性的单电缆连接技术,所以仅需7.5 米长的电缆就够了。所以,将AKD-N 分布式伺服驱动技术与单电缆连接技术相结合将节省100米长的电缆,所需电缆从140 米减少到40 米,节省比例高达71%。

传统集中式结构 |

采用AKD-N 分布式伺服结构 |

利用更少资源实现更高效率

这种对设备资源的精益管理带来的最直接的效果就是大大减少了电缆的使用,占用的机器空间更少,更为重要的是安装起来更加快速。由于使用的电缆少了,节省了设备的布线时间,可以节省约30% 的成本。

节省空间、提高能效并且降低安装和组装成本是科尔摩根AKD-N 分布式伺服技术在应用层面所体现的三个最显著的优点,由此带来的成本效益显而易见。值得一提的是,对资源的严格管理在本案例中也起到了降低硬件设备成本的效果。以萨瓦尼尼最小的机床设备为例,在安装驱动设备时,分布式结构的安装成本与集中式设计结构相比至少节省了3.5%。对于性能指标要求更高,以及需要更多驱动轴的设备来说,可节约高达10% 的成本。

总而言之,在竞争高度激烈的钣金折弯市场,凭借P2 系列紧凑型折弯机在经济效益和生态环境等领域的出色表现,萨瓦尼尼再次取得了巨大成功。而科尔摩根的分布式伺服技术对提高能效做出了突出的贡献,尤其是在布线、节省控制柜空间和冷却系统方面。

关于科尔摩根

科尔摩根(Kollmorgen)是全球领先的运动控制系统和配件供应商。凭借七十多年的运动控制设计与开发专业经验,科尔摩根公司提供的突破性解决方案便捷可靠,性能无与伦比。科尔摩根拥有世界顶尖的运动控制理念、业内领先的产品质量、以及集成和定制产品的专业能力,致力于为设备制造商创造毋庸置疑的市场竞争优势。

如需更多信息,请访问 www.kollmorgen.cn。

你也可以发邮件至 sales.china@kollmorgen.com或致电400-661-2802。

陈吉镜

+86 21 60710665

Mirror.Chen@kollmorgen.com