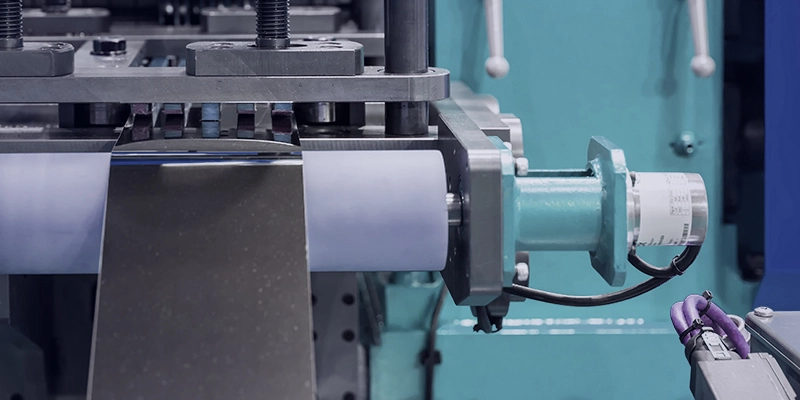

科尔摩根直驱技术(Direct Drive)提升锂电池 涂布机的精度和生产效率

随着国内锂电池行业的飞速增长,对锂电池生产工艺的质量要求也在不断提高。涂布环节是锂电池生产过程中的关键环节。目前市场上的涂布机,广泛存在极片密度和精度误差大,良品率低的问题。为了将良品率提高到99%以满足锂电池生产厂家的要求,涂布机OEM厂家采用科尔摩根直接驱动技术对涂布机的运动控制进行工艺改造,显著提升了设备精度,实现重量误差≤±1%,厚度误差≤±1μm,生产速度突破80米/分钟。

涂布机应用

|

涂布机将制成的浆料均匀地涂覆在金属箔的表面并烘干,分别制成正负极极片。常见的涂布机有挤压式涂布机和转移式涂布机两种。它的工作原理是转动涂辊带动浆料,调整刮刀间隙调节浆料转移量,然后利用背辊或涂辊的转动将浆料转移到基材表面,涂布环节中需要严格控制涂布层厚度,以达到规定重量。同时通过干燥加热,去除浆料中的溶剂,使固体物质很好地粘结在基材上。 钢辊作为整个涂布机系统的主辊,起稳定和传输作用,运行的平稳性直接影响涂布的精度。为此,对涂布机钢辊的运动控制系统进行改造,缩小误差值,缩短加速时间并实现位置锁定,是提升极片的密度和精度,降低极片次品率的关键。此外,目前主流的涂布机正常生产速度为60米/分钟,无法满足锂电池厂商的生产需求,生产速度急需提升。 |

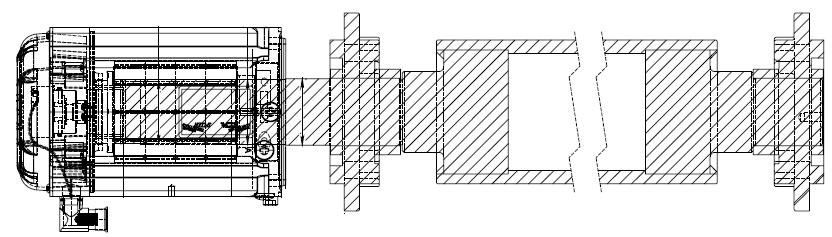

涂布机工艺图 |

电机驱动钢辊原理图

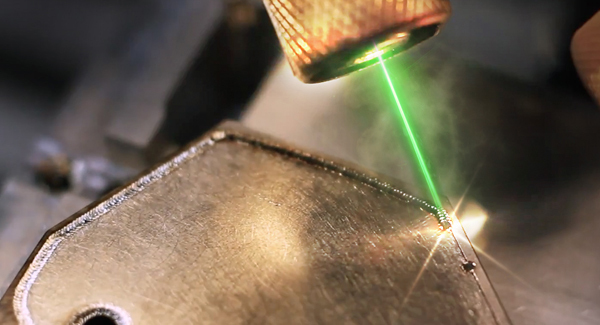

采用直接驱动技术的涂布解决方案

科尔摩根采用直接驱动技术,提供CDDR模块化直驱电机配AKD伺服驱动器,解决涂布机钢辊的技术瓶颈,使得极片生产的次品显著减少,从而实现良品率高于99%:

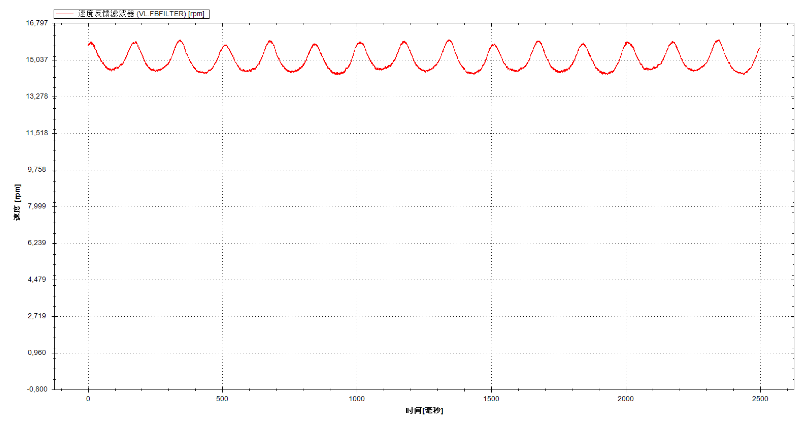

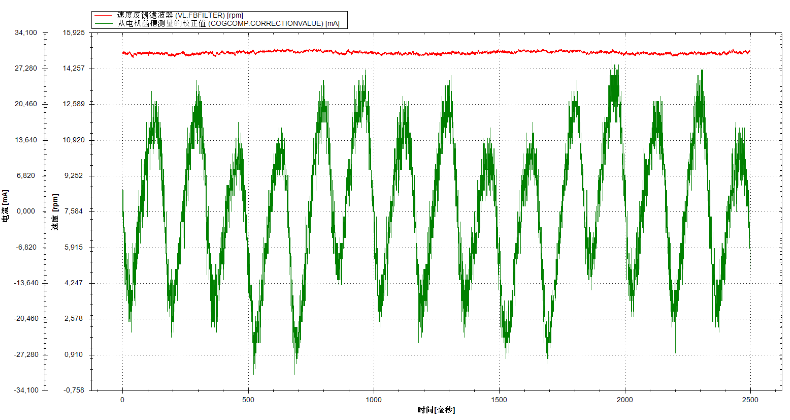

- 匀速运行状态下,由于CDDR电机速度波动幅值不大于0.4%,很好地控制了钢辊旋转时的稳定性,从而有效降低了极片面密度精度误差;同时AKD驱动器具有齿槽补偿功能,通过提供额外的前馈电流降低电机的齿槽效应,从而减少速度波动,让整个涂布过程浆料输出更加稳定均匀;

- 在较短的行程范围内,CDDR电机能够实现0速至80m/min的变速速度,显著降低了加速所需时长,有效减少加速阶段所消耗的原料;

-

停机状态下,为了减少钢辊转动产生的废品,科尔摩根电机可以成功实现位置锁定。

没有齿槽补偿的速度波形图 使用齿槽补偿后的速度波形图

同时,CDDR电机转速高达1500RPM, 带动钢辊高速转动。AKD驱动器拥有高性能快速控制环和高响应带宽,能够减少设置时间,提高机器生产效率。采用这一解决方案,涂布机生产速度从原来的60米/分钟大幅提升到80米/分钟,极大地提升了涂布环节的产能。

采用科尔摩根直接驱动技术,充分满足了涂布机钢辊的性能要求,显著提升了涂布机的设备精度,帮助涂布机设备厂商提升竞争力。此外,涂布机极片生产工艺水平的优化,也帮助锂电池厂商改善了生产效率和产品质量,同时大幅度降低生产成本。

.png) |

.jpg) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| CDDR模块化直驱电机 | AKD伺服驱动器 |