.jpg)

Was wäre, wenn Sie einen chirurgischen Roboter entwerfen und bauen könnten, der Ärzte bei weniger invasiven, präziseren Operationen unterstützt, um bessere Ergebnisse für die Patienten zu erzielen? Die Ergebnisse jedes chirurgischen Eingriffs hängen zwar von den Herausforderungen des jeweiligen Falles und den Fähigkeiten des Chirurgen ab, doch bessere Instrumente ermöglichen eine bessere Behandlung. Wir zeigen Ihnen, wie Ihnen die Antriebstechnik der nächsten Generation dabei helfen kann, die nächste Generation chirurgischer Roboter zu entwickeln.

Nehmen Sie die Arme so nah zusammen wie möglich

Herkömmliche chirurgische Roboter bestehen aus großen Säulen mit mehreren Armen, die eine winzige Kamera und verschiedene Instrumente wie zum Beispiel Scheren, Greifer, Nadelhalter und Clip-Applikatoren halten. Je nach Operation erfolgt der ideale Eingriff durch einen einzigen, kleinen Schnitt, der gleichzeitig Platz für die Visualisierungskamera und die benötigten Instrumente bieten muss.

Jeder Chirurg wird Ihnen sagen, dass der ideale Einführungswinkel für Kamera und Instrumente in die Inzisionsstelle so parallel und nahe beieinander wie möglich ist – sowohl um das Trauma zu minimieren als auch um jegliche Abweichung zwischen Kamerabild und Arbeitswinkel jedes Instruments zu vermeiden.

Ein identischer Einführungswinkel ist natürlich unmöglich, da die Instrumente nicht denselben Raum einnehmen können. Doch moderne OP-Werkzeuge sind extrem dünn und kompakt. Das einsäulige, mehrarmige Design herkömmlicher chirurgischer Roboter – und die schiere Masse der Armgelenke – schränkt den Einführungswinkel ein, wenn mehrere Instrumente eingesetzt werden. Dies ist die größte Herausforderung, die es bei der Entwicklung der nächsten Generation von Robotern zu bewältigen gilt.

Minimierung der Axiallänge der Armgelenke

Einzelne Arme bieten eine viel größere Flexibilität bei der Positionierung als das herkömmliche Design, da mehrere Arme in einer Ebene und so deutlich paralleler ausgerichtet werden können. Um der Parallelität so nah wie möglich zu kommen, muss außerdem die Masse der einzelnen Arme minimiert werden.

Der begrenzende Faktor dafür, wie nah aneinander die Arme arbeiten können, ist die Axiallänge der Armgelenke. Sie benötigen ein Motor- und Getriebesystem, das das gesamte erforderliche Drehmoment bei möglichst kurzer Axiallänge liefert. Jeder Millimeter, der eingespart werden kann, ohne die Leistung zu beeinträchtigen, hilft den Chirurgen, effektiver zu arbeiten, und schafft einen wichtigen Marktvorteil für Ihren chirurgischen Roboter.

Zuerst das Getriebe

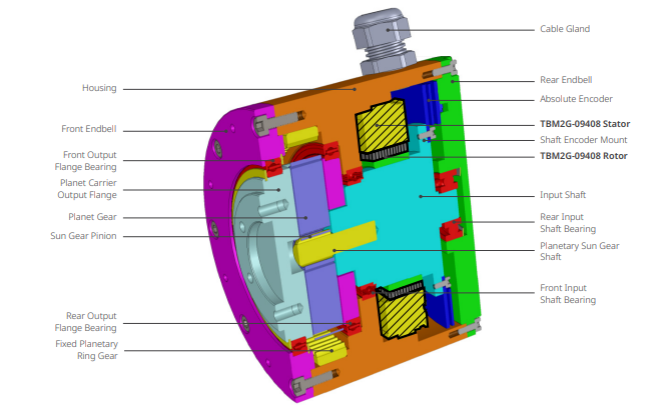

Motoren mit hohem Drehmoment und kurzer Rahmenlänge sind entscheidend für ein optimales Drehmoment bei gleichzeitiger Minimierung der Axiallänge, des Gesamtvolumens und des Gewichts. Neben der Rahmenlänge des Motors selbst müssen jedoch auch das Getriebe und die Rückführvorrichtungen eng in das Gelenk integriert werden.

Letztendlich ist es das Getriebe, das die relativ schnelle Bewegung des Motors in eine niedrigere Drehzahl und ein höheres Drehmoment umsetzt, das erforderlich ist, um die Last des Roboterarms mit der optimalen Drehzahl zu bewegen, ihn präzise zu positionieren und die Last stabil zu halten. Da sich die Wahl des Getriebes auch auf die Axiallänge des Gelenks auswirkt, ist dies der Ausgangspunkt für die Konstruktion.

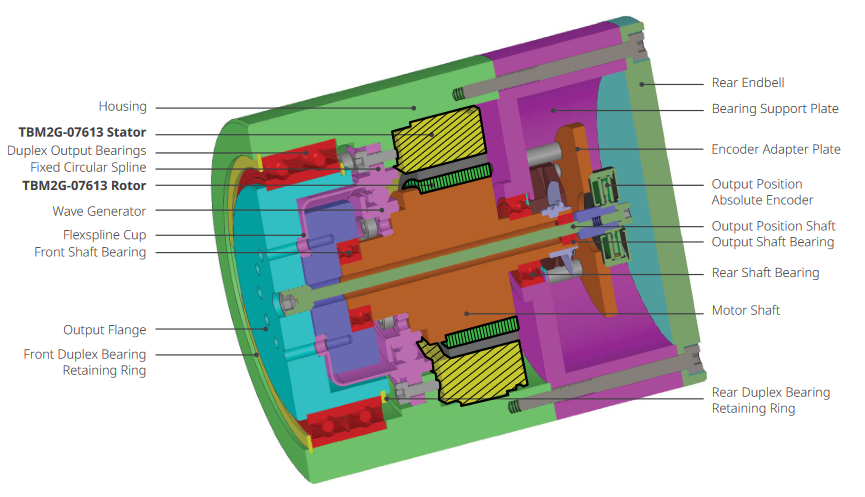

Die erforderliche Drehzahl, die Leistung und die Belastungspunkte bestimmen den geeigneten Getriebesatz. Unabhängig von der nötigen Übersetzung ist für diese Anwendung die Spannungswellentechnologie, auch bekannt als „harmonisches“ Getriebe, prädestiniert.

Ein Spannungswellengetriebe bietet drei entscheidende Vorteile. Es ermöglicht eine extrem kompakte Achsintegration am Gelenk. Es bietet relativ hohe Übersetzungsverhältnisse – in der Regel zwischen 30:1 und 320:1 – und kann Lasten sanft beschleunigen/abbremsen und sie präzise positionieren. Außerdem arbeitet es spielfrei, um unerwünschte Bewegungen zu minimieren, die möglicherweise die Präzision des Eingriffs beeinträchtigen oder ein unnötiges Trauma verursachen könnten.

Anpassung des Motors an Getriebe- und Wärmeanforderungen

Nachdem Sie die geeignete Getriebetechnik und -übersetzung festgelegt haben, können Sie einen Motor auf der Grundlage der Getriebeübersetzung, der Drehzahl, mit der der Arm laufen muss, und der Masse, die er halten muss, auswählen. Auch der Wärmeanstieg bei typischer oder maximaler Belastung kann ein wichtiger Faktor sein, da übermäßige Hitze in dem engen Gelenk das Schmiermittel des Getriebes, die Elektronik des Encoders und andere Komponenten in unmittelbarer Nähe beschädigen kann. Ein Motor, der die volle Leistung bei geringerem Temperaturanstieg liefert, ist wünschenswert.

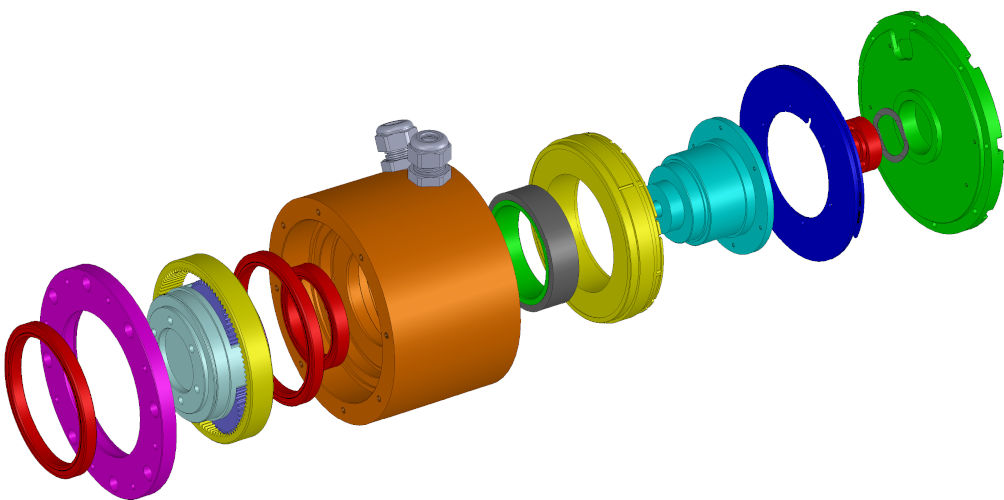

Nutzen Sie die D2L-Regel

Als Teil Ihres Motorspezifikationsprozesses können Sie die Axiallänge durch ein oft übersehenes Prinzip der Motorkonstruktion weiter reduzieren, das wir als D2L-Regel bezeichnen.

Bei der Konstruktion von Robotergelenken ist der Motordurchmesser in der Regel von geringer Bedeutung. Damit die Roboterarme so nah aneinander wie möglich arbeiten können, muss die Axiallänge allerdings minimiert werden. Die D2L-Regel ermöglicht eine deutlich geringere Axiallänge und beansprucht dafür einen größeren Durchmesser. Und das funktioniert folgendermaßen.

Bei gehäuselosen Motoren, die in Robotergelenken verwendet werden, steigt oder sinkt das Drehmoment in direktem Verhältnis zu den Änderungen der Motorlänge, aber im Quadrat zu den Änderungen des Momentarms des Motors. Mit anderen Worten: Die D2L-Regel besagt, dass eine Verdopplung des Drehmomentarms – und damit eine annähernde Verdopplung des Gesamtdurchmessers – eine Vervierfachung des Drehmoments zur Folge hat.

Oder, was für die Konstruktion von chirurgischen Robotern relevanter ist: Durch die Verdopplung des Momentarms lässt sich die Rahmenhöhe bei gleichem Drehmoment um den Faktor vier verringern. Dies ist ein enormer Vorteil, wenn Ihr Fokus bei der Konstruktion darauf liegt, eine möglichst kompakte Axiallänge zu erreichen.

Optimierung der mechanischen, elektrischen und thermischen Effizienz durch TBM2G

Bei der Leistung eines chirurgischen Roboters der nächsten Generation sollten Sie sich auch für Motoren der nächsten Generation entscheiden, die speziell für Roboteranwendungen entwickelt wurden. Die gehäuselosen TBM2G-Motoren von Kollmorgen können sämtliche technischen Herausforderungen meistern.

TBM2G-Motoren überzeugen durch beispiellose mechanische, elektrische und thermische Effizienz in den kompaktesten Robotergelenken. Sie sind in unterschiedlichen Größen mit einer Axiallänge von weniger als 1" erhältlich – einschließlich Endwindungen und PC-Platten – und bieten gleichzeitig die höchste Drehmomentdichte in der Antriebsbranche für ihre Größe. Außerdem sind sie so konstruiert, dass sie die benötigte Leistung bei deutlich geringerer Erwärmung erbringen und so die Integrität und Leistung aller Komponenten in Ihrem Robotergelenk schützen.

TBM2G-Motoren sind auch für den Einsatz mit leicht erhältlichen spielfreien Spannungswellengetriebesätzen mit hohem Übersetzungsverhältnis optimiert, ohne dass Anpassungen oder Änderungen erforderlich sind. So können Sie Ihre Entwicklungszeit beschleunigen, sich auf eine zuverlässige Produktion verlassen und chirurgische Roboter liefern, die es Ärzten ermöglichen, OP-Instrumente so nah aneinander und so parallel wie möglich zu verwenden.

Wählen Sie einen Partner, mit dem Sie Ihre Ziele erreichen

Ein weiterer Vorteil der TBM2G-Motoren: sie gehen einher mit dem Fachwissen und der Unterstützung eines Entwicklungspartners, der die einzigartigen Anforderungen an die Konstruktion und Produktion von chirurgischen Robotern kennt und erfüllen kann.

Nutzen Sie unsere Self-Service-Supportoptionen wie etwa unsere Online-Design-Tools, E-Learning-Angebote, unsere Datendank und die Experten-Community im Kollmorgen Developer Network. Und wenn Sie persönliche Hilfe benötigen, können Sie sich jederzeit an uns wenden, um online oder am Telefon mit Ingenieuren zu sprechen, die unsere Produkte und Ihre Anforderungen in- und auswendig kennen und denen Ihr Erfolg am Herzen liegt.

Denn bessere Werkzeuge bedeuten eine bessere Gesundheitsversorgung – und ein gesünderes Geschäft in der chirurgischen Robotik.