在水平包装机上使用传统的单电机加齿轮箱设置,可能导致您无法意识到跟上需求所需要的灵活性和性能。随着包装消费品需求的持续激增(NielsenIQ 的数据显示,有 580 亿美元的增长机会)和消费者网上购物习惯的养成,许多制造商都在苦苦挣扎于电子商务与实体店相比空前微薄的利润和盈利能力的下滑。而为了提升利润率(和收益),制造商转而投向因渠道而异的分类(比如不同的包装、捆绑和包装尺寸),以缓解渠道冲突和增加利润。

包装 OEM 厂商梦寐以求的机器

某厂商从事窄网和中网印刷机的开发、生产、营销,用于标签、折叠纸箱和纸板产品的生产,在市场中处于领先地位,此前正在寻找一种能够满足其终端用户生产需求的方式。该 OEM 此前使用的机器在效率、灵活性和产量方面受到诸多物理限制,亟待寻找新的方案来改进其自身流程。

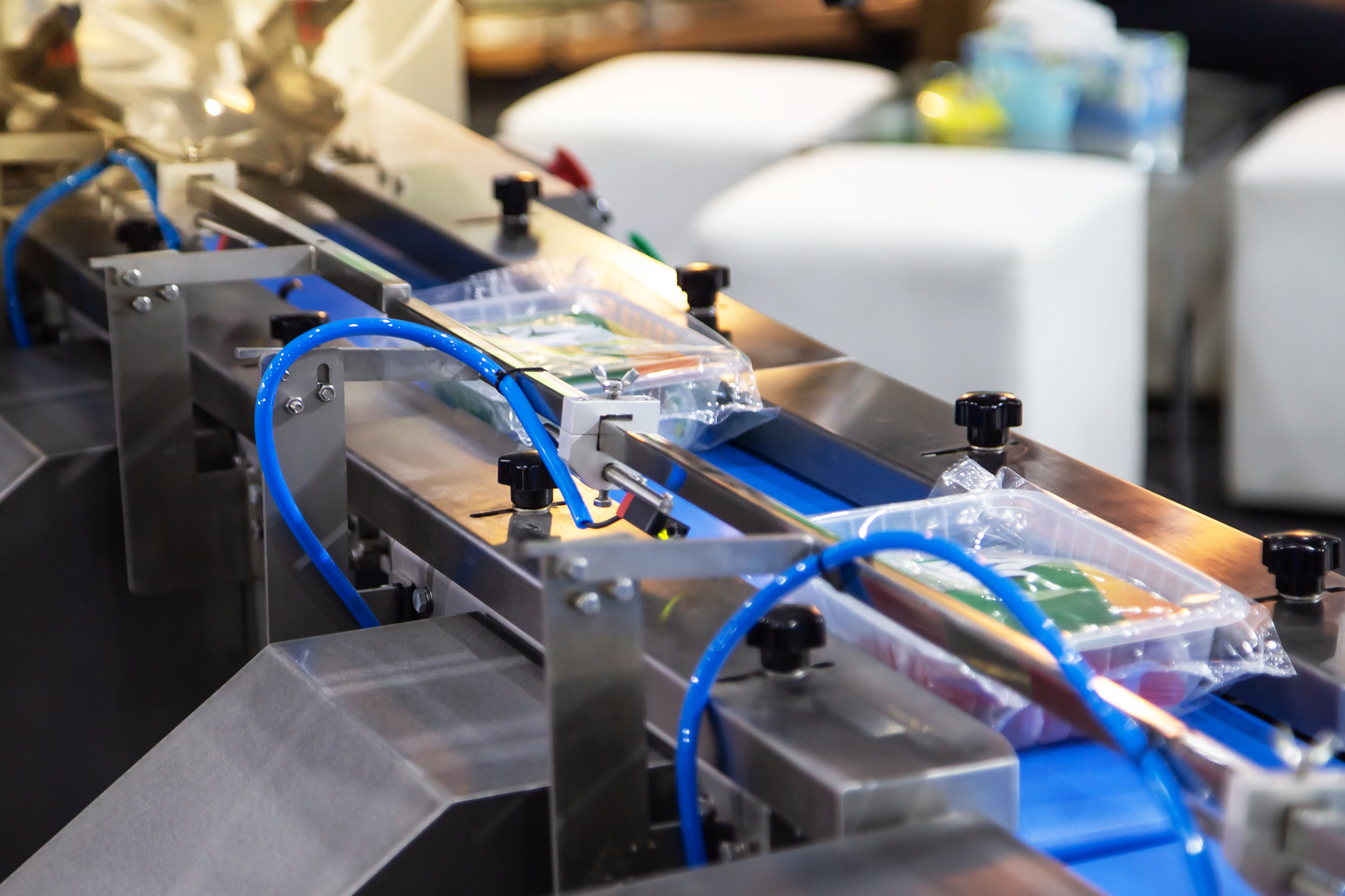

该 OEM 当前的包装机采用加热、时间和压力相结合的方式,用一套压接密封加热条进行密封,通常应用于小吃、饼干、和糖果的包装。这些密封条反向旋转 360 度并在中间相遇,熔化一层塑料,将两层膜接在一起。这是一道高度可重复的流程,要求机器每次做到相同的快速密封和切割,每分钟要操作数百次。

然而,为了超越机器目前的输出能力,OEM 列出了一系列期望,如果能够实现,将有助于实现其性能目标:

- 两个加热条之间的角度公差小于 15。超出此公差都可能会导致密封出错或者系统崩溃。

- 快速加速和减速,使机器能够迅速转换到不同的包装长度。

- 两个十字密封轴之间的距离为 80mm(首选 60mm)和 150mm,以适应不同尺寸的包装。

- 顶轴最大偏移 8mm,以避免产品与气缸碰撞造成损坏。

- 驱动器系统能够做到只需少量维护甚至无需维护。

评估当前机器限制

由科尔摩根意大利技术大师 Fabio Silvestrini 带领的科尔摩根团队对该 OEM 当前的机器开展了深入研究。他解释道:“当我们接到提升性能和效率这一挑战性任务时,我们发现了一个令人瞩目的问题,机械传动系统中存在能源浪费和单电机控制欠佳现象。”

在传统的齿轮箱系统中,电机驱动齿轮箱来移动连接到驱动万向轴的皮带轮或齿轮,而驱动万向轴连接到用于密封包装的加热条。这种方式存在若干限制和挑战:

- 压接器不能独立移动,需要严格校准对齐,但由于缺少反馈控制,导致轴偏离校准达到 15 角分。

- 移动的零件越多,意味着需要维护、修理和替换的零件就越多,往往要使机器离线数天之久。零件产生的噪音也很大,需要不断加油润滑,这对食品包装领域来说不太洁净并且容易导致问题。齿轮箱和皮带轮会经受反冲,可能导致机器受损。

- 机械传动在系统中需要移动更多的总质量,限制了加速和减速,降低了可以通过的产品数量。

建立概念验证

科尔摩根与 该OEM 关于生产效率的对话引出了一个问题:如果用两个直驱电机分别连接到每个气缸来替代包装机的单一电机会怎么样?用两个直驱旋转 (DDR) 电机取代现有的齿轮箱,可使两根加热条彼此独立控制,有助大大提升性能,从而通过更加精准的密封提高生产速度。

.jpg)

Silvestrini 指出:“我们想要得到的是可以轻松集成到现有 OEM 生产线中的解决方案,所以我们从创建易于集成的封闭模块开始着手。”不同于给齿轮箱提供动力的伺服电机,DDR 电机直接耦合到负载,不需要齿轮箱、齿轮和皮带轮。举个例子,典型的齿轮箱可能有 1 弧分的反冲,而科尔摩根的 DDR 电机具有优于 1 弧秒的可重复性。这比传统变速箱的控制效果好60倍。

团队还决定使用科尔摩根的 AKD PMMM(一种组合的伺服驱动器和电机)来控制电机的运动控制。它允许每根加热条有自己的移动速度和集成反馈回路,可以自动调整,在生产过程中考虑漂移或移动。

验证概念

创建概念验证机器之后,科尔摩根对它进行了数项性能测试。使用两台 DDR 电机与控制器耦合增加了系统的精度:两根加热条之间的偏差更加精确,可以更精准地掌握剪切或进给长度,角位置控制也更准确。这种精准带来了几项性能上的增益:

- 与典型的伺服电机相比,DDR 电机的精度提高了 10 倍,将目前的 32 弧分限制降低到 3.2 弧分,延长了加热机的寿命。

- 由于开启和停止周期的加快,机器的总体速度提高了 1.6 倍,处理 115mm 长度的包装时,速度从 640 ppm 提高到 1030 ppm。

- 生产能力增加了 50%,处理 200mm 长度到 270mm 长度的包装时,速度从 400 ppm 提高到 595 ppm,密封机制的物理限制阻碍了进一步的增益。

相等速度下,机器可以生产 2.3 倍小的包装,640 ppm 的速度下包装长度从 115mm 减至 50mm。

概念验证中使用的这种双驱动机器不仅创造了性能优势,设计也更加简单。齿轮的省除减少了整体维护和噪音(与机械传动相比减少 20 dB),也不会对产品造成机油污染。这也提高了机器的带宽,停机时间减少,需要更换的零件减少,对结构的变更也更少。

准备投产和未来创新

Silvestrini 表示:“这台概念验证机器向 OEM 演示了先进的运动控制如何提高效率、产量和每分钟为终端用户生产的件数。这看似一件不可能完成的任务,但科尔摩根做到了,从初始概念和期望,到形成可供其他包装 OEM 采用的可行概念验证。”

这种封闭模块设计不需要太多的调整和校准,即可集成到包装系统中并几乎可以立即投入生产。机器消耗的材料更少,生产的速度更快,产品能够更快进入市场,OEM 生产的灵活性也变得更高。

概念验证设计中提供的这种先进运动控制让 OEM 可以重新构想其包装机的各种可能。随着消费品需求的持续加速和制造商对提高利润的不懈追求,双驱动包装机所带来的性能提升使得 OEM 能够为终端用户提供一种既满足需求又保证利润的解决方案。