优化激光切割

科尔摩根帮助一家国际激光公司提高性能和精度

挑战

一家总部位于意大利的公司,自 1992 年起开始专业设计和制造激光加工系统,用于切割各种材料,包括金属、木材、塑料、陶瓷、玻璃、甲基丙烯酸酯和复合材料等,广泛应用于全球各地。

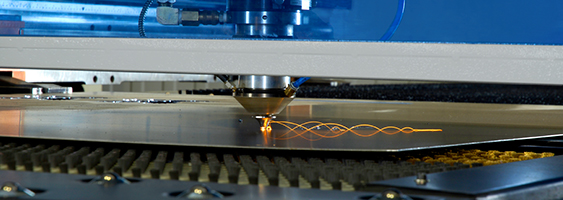

这些加工机械成功的关键在于能够加工精度一致的复杂零件。 随着客户开始选用更加厚实或硬度更高的合金材料加工大型零件,机器性能受到机械耦合性限制,这降低了执行动态移动以切割 3D 零件所需的带宽。 作为公司的长期运动控制合作伙伴,科尔摩根受邀制定新的动力解决方案,以提升准确度、减少齿槽效应,并提供出色的机械定位性能。

解决方案

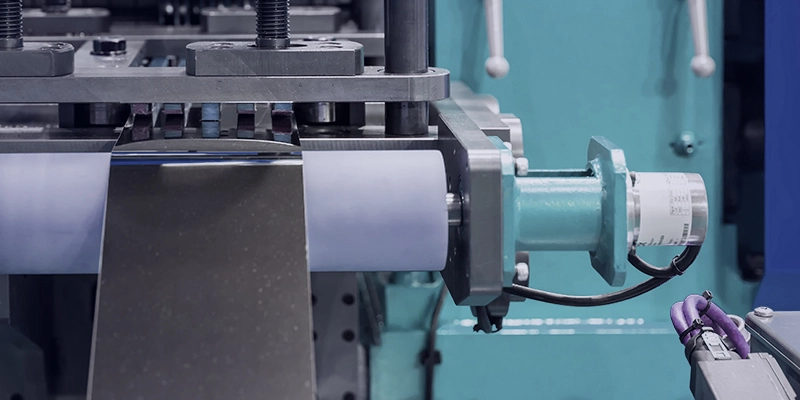

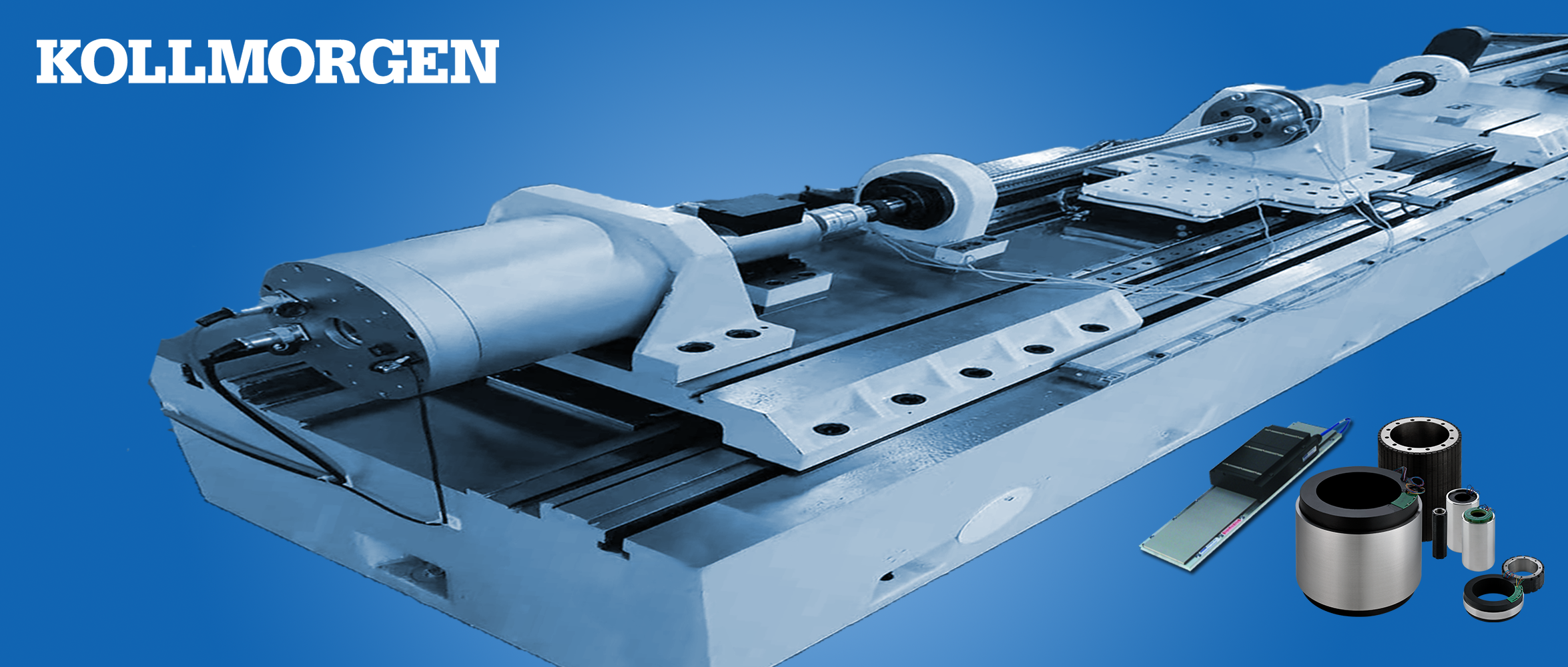

科尔摩根配合客户需求,设计出了水冷 IC 系列直驱直线电机,提高了持续输出能力。 通过消除机械传动部件(如齿轮和传动带)造成的耦合性,直驱系统设计的精度、刚度和动态定位水平都达到了新的水平。 其精度水平高,最大限度减少齿槽效应,超出了客户预期,且无需维护,大大提高了生产力。

在进一步的合作中,运动控制专家将 KBM 系列直驱电机应用于加工机器的旋转激光头,不仅减少了运动量,提高了运动精度,而且缩小了激光头的尺寸。 直驱无框电机制作简单,可使用机器自身的轴承支撑转子。

客户收益

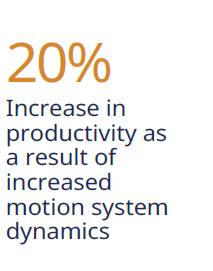

科尔摩根参与协作设计,与机器制造商建立合作伙伴关系,提升企业的激光切割机性能,实现了更高的精度和准确度。

- 精度、刚性和高加速度方面的大幅提升,使机器生产率提高了 20%。

- 现在可以进行大尺寸的 3D 金属切割,甚至可以切割长 13 米、直径 3 米的大型金属罐,方便制造商快速将零件组装成更高级别的组件。

- 在特殊切割工艺方面,如倒角和斜切,无需精加工,即可完成所有必要的加工工序。

- 可以灵活地将金属片切割成各类尺寸的装饰物品。

意大利科尔摩根销售经理 Fabio Massari 表示:“从设计的最初环节开始,我们就达成了密切的技术合作,共同探索新的道路,并加速引进新的机器性能,以满足日益复杂的终端客户需求。”

了解更多信息

您准备好设计并构建一台更雄心勃勃的机器了吗?

关于科尔摩根

科尔摩根在运动控制领域拥有 100 多年的经验,提供高性能、可靠的电机、驱动器、线性执行器、减速机、AGV 控制解决方案和自动化平台,享誉业界。 我们提供的突破性解决方案在性能、可靠性和易用性方面更胜一筹,为机器制造商提供无可争议的市场优势。