伺服系统选型和选择入门:理解系统解决方案的需求

为机器设计选择伺服电机系统首先要了解构成伺服电机或伺服驱动系统的组件。伺服系统是闭环系统,用于控制某些所需的运动。它们包括一个反馈装置,可在电机和驱动器之间提供恒定信息,以精确控制被驱动机构的位置,速度和转矩。

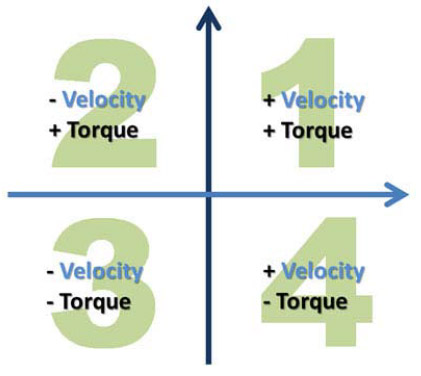

通常,伺服设计是高动态系统,涉及带动负载快速的加速和减速。它们在四个象限中运行,这意味着它们可以控制转矩和速度,无论是正还是负。

通常,伺服设计是高动态系统,涉及带动负载快速的加速和减速。它们在四个象限中运行,这意味着它们可以控制转矩和速度,无论是正还是负。

伺服系统选型并不仅仅是为您的设备选择电机。在制定解决方案时,需要考虑各种因素,这不仅包括期望的性能要求,而且包括环境和连接等因素。本文重点介绍确定卓越伺服解决方案的整体方法。

伺服驱动的选型需要一个系统性的解决方案。 换言之,是一个需要考虑整体机械,电气和编程参数的整体方法。该系统包括确定机械负载、运动曲线(包括定位要求),伺服电机特性,以及电机和其他组件所处环境;特别是当电机以接近恒定的速度运行时,对成品、物料和/或加工过程自身所产生影响。

机械负载和运动曲线参数

让我们从理解机械负载和运动要求的含义开始。基础牛顿物理学断言:力(或旋转方向的转矩)与质量(旋转惯性)乘以加速度成正比,无论加速度是正还是负。在运动设计的背景下,机器构造具有其自身的质量和所承载负载的质量。

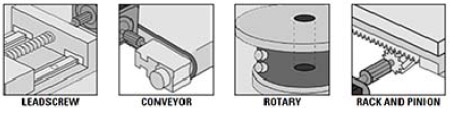

因此,确定机械部件很重要 – 特别是运动质量和所需的运动曲线。将旋转运动转化为直线运动的办法千差万别,并受精度、负载、运动动力学和环境等因素影响。

因此,确定机械部件很重要 – 特别是运动质量和所需的运动曲线。将旋转运动转化为直线运动的办法千差万别,并受精度、负载、运动动力学和环境等因素影响。

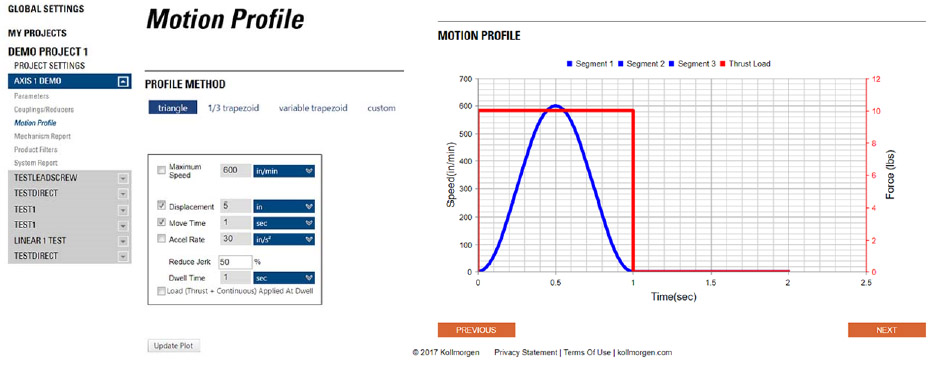

一旦了解了所使用的机制,理解运动动力学对确定卓越伺服电机解决方案来说非常重要。运动曲线不仅包括从一点到另外一点的运动,而且还包括在这一运动中可能运用的功能,比如与部件加工相关的推力。加速,匀速和减速,以及停留和暂停时间,都包括在系统的整体运动曲线中。分度移动可能是简单的三角运动,可变梯形或1/3-1/3-1/3(与RMS转矩相关的最高效运动)。我们提供选型和选择工具,以帮助用户根据应用的运动要求构建运动配置文件。大部分软件工具,比如科尔摩根的Motioneering平台提供多种运动描述方式,可以协助您计算加速度、运动时间、距离、速度和停留时间。图C显示了基本的1/3-1/3-1/3曲线,引入了50%的加加速度以平滑加速度。在本例中,我们选择在1秒中移动8英寸,并使用50%的加加速度和2秒的停留时间。系统根据加速时间的1/3,匀速的1/3,以及减速度的1/3来计算运动。使用工具计算出的最大速度为720 in/min。您可以看到“S”曲线轮廓(基于50%的加速度)。此外,对于该运动,您可以看到在运动横向部分应用了推力负载(红线)– 这种运动曲线可能是正在进行加工。停留时间也可以看到为3秒。停留部分非常重要,因为所有与该曲线相关的参数将被用来计算RMS转矩,它将是我们用来选择正确电机的一个度量。除了运动曲线外,理解负载在分辨率、精度和重复性的实际定位要求也很重要。这将受到反馈装置选择和(更显著地)以间隙和柔量形式的机械配件空动量的直接影响。

除非设计可以使用直驱动电机解决方案,否则它将包括某些类型的机械传动。旋转变线性的动力传动(将旋转电机输出转换成轴行程)可通过皮带轮驱动,或基于螺杆的机构完成,比如滚珠丝杠。旋转传动包括齿轮箱或皮带驱动组件,以便使用各种尺寸的滑轮作为减速器。在某些应用中,被移动的部件对总运动质量具有显著贡献。一种特殊情况就是机器轴必须移动变化的质量 – 比如在机器人系统的分配或加工过程中。其中总负载变化可能是调整伺服驱动的一个因素。

运动中的组件必须将其惯量求和并反射回电机轴。除惯量外,还必须考虑外力、摩擦和低效率问题。

伺服设计的环境考虑因素

这还没有结束。在确定伺服设计时,只有某些可用的机构才能经济高效地提供所需的运动、承载能力和精度。经常被忽视的一个考虑就是伺服系统运行所在的环境。大多数伺服电机的额定工作温度为40°C – 这是一个非常温暖的环境,但在许多工厂和工业环境中都是典型的。

"驱动电子器件的耐热性不是很高,并且由于它们的额定环境温度也是40° C,因此管理它们运行处的环境温度成为一个挑战。通常,需要在控制柜内采用强制冷却方法,以保持适当的环境条件(温度和湿度)。因此,必须考虑电机和驱动器所在的位置。当然,可以将电机直接安装或集成到设备上,以驱动承载负荷的机制。相比之下,集中式方案中的驱动器位于控制柜内 – 它通常需要获得冷却。为什么这值得关注?"

制造商根据电机运行的环境条件来定义部分电机性能。如上所述,许多设计人员假定电机的额定环境温度为40° C,但是偶尔提供的电机规格是25° C。因此,在审查规格时要注意了解所公布的额定参考值。如果机器运行的环境温度超过额定环境温度,电机将无法达到额定功率。

其他环境条件可能会影响到电机油漆和密封件以及其他机械子组件。灰尘,污垢,潮湿,喷雾冲洗,卫生要求,爆炸性环境,真空环境以及辐射都需要特殊的伺服电机,具有针对当前恶劣环境量身定制的物理特性。

选择过程

在确定您所需要的电机/驱动器系统构成时,前期选型工作的很大一部分来自机械和环境。现在,当您选择最终产品时,您必须考虑该系统所包含的其余系统组件。机械和环境将会继续影响您对于反馈元件、布线以及最终选择的控制架构。

反馈考虑和伺服电机特性

根据定义,伺服系统具有在运行过程中测量速度、位置和其他系统参数的反馈装置。制造商可能只有有限的选择,但是应仔细考虑具体的应用参数,包括冲击负载和定位精度以及可重复性,这至关重要。旋转变压器往往在严苛环境下具有出色的性能,特别是对于较高的冲击负荷。旋转变压器是旋转的变压器,包括定子和转子部分围绕内核的缠绕线圈。相对于可能含有玻璃盘元件的编码器,这种结构允许以更高的温度运行,并且对于高冲击负载具有更高的耐受性。

正弦编码器可以提供高分辨率 , 高达24位以及更高 ,以获得卓越定位精度。一些混合编码器可以通过更好的分辨能力来提供旋转变压器的稳健性。这些智能编码器基于具有电子元件的旋转变压器,可以解读正弦和余弦信号,并将它们转换成高分辨率的数字信号,该信号将被传递给伺服驱动器,以便用于速度和位置反馈。

目前,最新的编码器提供各种通信协议(EnDAT,BiSS和DSL),并提供高分辨率和低噪声能力,以帮助实现向伺服驱动器和控制器提供卓越反馈信号。

另外一个取决于应用要求的反馈选择就是需要绝对位置反馈还是增量反馈。在旋转系统中,一旦您使用单圈设备完成360度旋转,您就可以从0开始计数。而多圈绝对编码器可以让您的系统知道它的位置,不仅是电机在360度旋转中的位置,而且知道在每个方向上它所完成的圈数。因此,它知道自己的精确位置。知道这一点和工具及其他轴的位置非常重要。另一方面,简单的增量编码器可以确定在一个单圈旋转中的位置,但是只有在上电周期中找到零点之后。 因此,您将不知道完成了多少个周期,甚至是您在上电时在360度旋转中的绝对位置。

我们已经谈了伺服电机和伺服驱动器,但是二者之间的接线也很重要。电缆柔韧性(通过其允许弯曲半径加以定义)是一个主要考虑因素 , 特别是当电缆与轴一起运动时。

电缆长度可能受所考虑编码器类型的限制。阻抗,压降等电缆参数,结合编码器的信号强度是长度考虑方面的关键要素。市场上提供的一些较新的设备以非常高的传输速率向驱动器(比如DSL,EnDat和BiSS)传输串行信息,这些信息将会受到长度的影响,特别是阻抗和信噪比。甚至连接器也在“反馈”循环中起作用,因为连接器需要处理从这些设备生成的各种信号。与电机功率相关的另外一个电缆长度要素与当今PWM驱动器中涉及的高开关频率相关。电机电源线中存在噪声,当电缆变长并接近电缆上频率波长的一半时,将会形成一个天线。天线会发送或接收信息(在这种情况下,产生噪声), 这是我们不希望出现在高性能系统中的。

最后一个参数:运动控制和网络 – 集中式与分散式

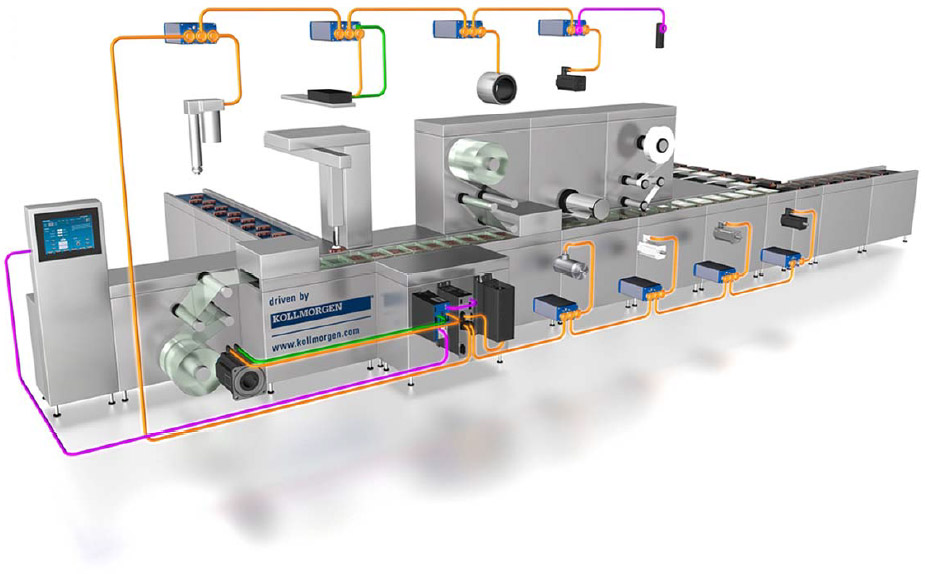

最后一个考虑因素 – 可能会造成整体设计过程重复(以及改变设计的其他指定组件)的一项考虑就是系统架构。工程师必须要问:我应当专注于一种带有驱动器、控制器和支持电子器件,并封装在一个集中机柜内的集中控制系统,还是将驱动器在机器上加以分散(一种分布式系统方法)才更加有利,性价比更高?具有多个轴(这些轴可能分散在机器各个位置)的机器,将是分布式解决方案的理想候选者。这种方法可以大幅减少电缆需求,节省长电缆的布线以及与这些电缆配套的电缆槽和支架相关的成本。此外,将驱动器移出机器可以减小容纳控制和支持电子组件所需机柜的尺寸,从而再次降低成本,并降低机柜内的冷却要求。另一方面,紧凑型并具有较少轴数的机器将不会受益于传统集中式方法。

结论

在针对应用选型伺服系统时必须考虑许多事情,我们在本文中已经介绍了其中的许多要素。影响组件选择的另一个选择就控制系统。控制类型通常在机器设计讨论的早期阶段就已经指定,并取决于多种因素。控制选择通常锁定现场总线通信选择。这些主题留待以后讨论。