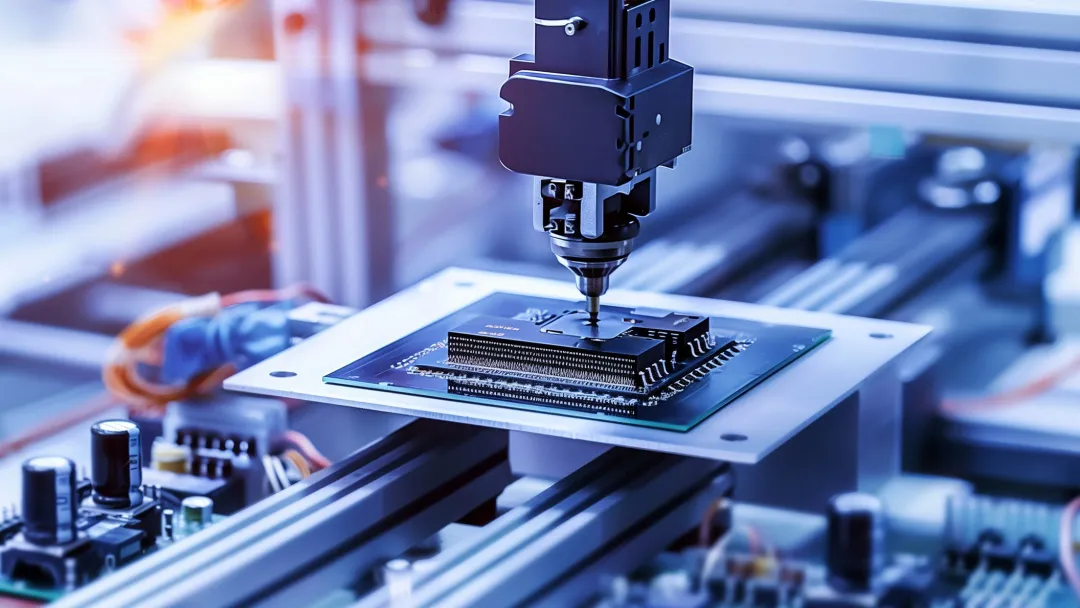

Rbot9 公司发明了首款工业电缆机器人:ROCAP。 该机器人通过十二根电机驱动电缆悬吊架空平台,使其可在工厂地面上方移动。 ROCAP 专为超大工作空间设计,覆盖范围高达 900 m²,能够抬升重达 250 kg 的负载,并支持多种末端执行器。 它能固定在工厂现有的结构上,无需笨重的龙门架和导轨,与传统自动化系统相比,是一种更加快速灵活的替代方案。

挑战

导轨式自动化系统不够灵活,安装作业耗时耗力。 地面机器人则会挤占地面空间。 大型龙门架系统结构复杂,造价高昂。 Rbot9 通过特殊的结构来克服这些难题。该结构采用 12 根由机器人控制的独立电缆,每一根电缆都由一个电机/齿轮箱组件驱动。

每一台电机都必须在保持紧凑外形的同时,在高速运转情况下仍能提供高扭矩。 此外,运动控制系统必须能够精确制动垂直负载,以确保安全性和运行性能。 由于系统涉及巨大的动态力,必须配备有效的能量管理系统,以免再生能量导致伺服驱动器出现过压的状况。

解决方案

12 根电缆协同工作,可精确地定位带有末端执行器的中央平台,使其能够以高达 1 m/s 的速度移动重达 250 kg 的负载。 为了实现这些性能指标,Rbot9 选择科尔摩根 AKM2G 伺服电机搭配 AKD 伺服驱动器。

AKM2G 电机具备出色的扭矩密度,在相同尺寸下,其持续扭矩比其他伺服电机平均高出 30%。 因此,原始设备制造商能够在无需增大电机尺寸的情况下显著提高机器性能,或在使用更小电机的同时实现所需的扭矩规格。

此外,AKM2G 电机还可提供集成式制动抱闸方案。 该制动器与 AKD 伺服驱动器上可选配的集成式安全功能协同工作。 具体而言,Rbot9 采用安全扭矩关闭 (STO) 功能来满足垂直负载安全管理的合规要求,无需额外配置外部安全组件。 AKD 驱动器还支持可选配的再生电阻,用于在制动的同时有效耗散多余的能量。

这些功能组合在一起,打造出更加模块化、响应更快而且更具性价比的机器人平台,其性能远超传统解决方案。

客户收益

Rbot9 于 2024 年 3 月对其电缆机器人进行升级,采用了科尔摩根 AKM2G 电机和 AKD 驱动器,该机器人已于当年秋季正式投入实际应用。 相比于此前的设计,科尔摩根技术不仅将运行速度从 0.2 m/s 提升三倍以上,达到了 1 m/s,还能够保持 250 kg 满载能力,并确保垂直负载的安全性。

除了科尔摩根生态系统优势外,科尔摩根的当地经销商 Electromate 也提供了大力支持,在配置和测试方面给予了重要的协助,这使该运动系统的集成过程更为顺畅高效。

Rbot9 的第一位客户是一家鱼类加工厂,该工厂使用该系统实现输送带自动清洁,并且目前正考虑扩建项目,计划在其工厂内增加更多的 Rbot9 系统。

“科尔摩根驱动器在我们的技术升级中发挥了关键作用,不仅提升了设备的运行速度,也保障了扭矩输出和安全性。 再加上 Electromate 提供的卓越支持,此次合作使我们将电缆机器人平台推向新高度。”— Frederic Vachon,Rbot9 创始人兼首席执行官