无纺布这个宝藏材料,从医用口罩到家居软装,几乎无处不在。可随着市场对无纺布制品质量要求不断提高,传统分切打孔设备就有点“力不从心”了,精度不够、效率不高,稳定性还差,根本满足不了高端生产的需求。好消息来了!高速无纺布转塔分切打孔设备闪亮登场啦,它集成了出色的运动控制技术,直接把加工工艺拉到了新高度。快来一探究竟!

传统设备的痛点

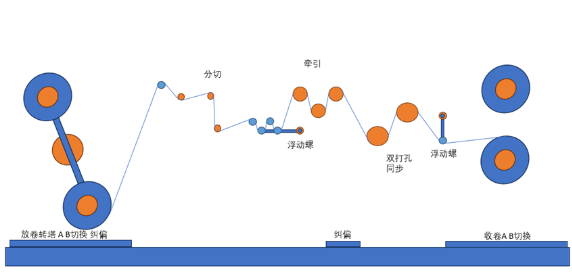

无纺布分切打孔机是一种集分切、打孔、复卷等多功能于一体的自动化设备,在传统无纺布分切打孔机运行过程中,设备面临着多重挑战,具体包括:

精度不足

传统设备在分切和打孔过程中,由于机械结构和控制系统的限制,往往难以达到高精度的加工要求,导致产品端面不光滑、有毛边,甚至打孔位置偏差大,影响产品质量。

稳定性差

在高速运行状态下,传统设备容易出现张力波动、材料跑偏等问题,导致产品质量不稳定,甚至造成设备故障,增加维护成本。

效率低下

生产速度受限,传统设备的生产速度多在较低水平徘徊,难以满足大规模、高效率的生产需求。同时,设备换卷、纠偏等操作耗时较长,进一步降低了生产效率。

自动化程度低

传统设备多依赖人工操作和监控,自动化程度不高,不仅增加了人工成本,还难以保证生产过程的连续性和一致性。

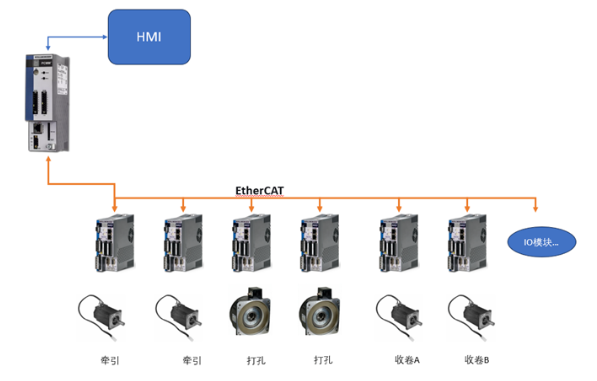

科尔摩根技术方案

针对上述挑战,设备制造商采用科尔摩根AKM伺服电机、CDDR直驱电机搭配AKD伺服驱动器和PCMM可编程运动控制器的创新运动控制技术方案,打造全新高速无纺布转塔分切打孔设备。该方案通过精密驱动系统和智能控制中枢的完美结合,为无纺布加工行业带来了革命性的变革。

精密驱动系统

设备配置了6台AKD伺服驱动器,每台驱动器精准控制一台AKM伺服电机,分别负责主牵引轴驱动、转塔分度定位、打孔单元同步、收放卷张力控制、纠偏系统调整和切刀位置控制。AKD伺服驱动器采用先进矢量控制算法,响应时间低于10ms;可实现高精度调整,确保设备在高速运行时的动态响应速度和稳定性。

智能控制中枢

PCMM可编程运动控制器作为设备的智能控制核心,负责统一协调分切、打孔、收放卷等工艺环节。通过其强大的运算能力,实时处理来自各传感器的数据流,确保设备在高速运行状态下保持极致精度。该控制器支持EtherNet/IP、PROFINET等多种工业通信协议,实现与工厂级监控系统的无缝集成,便于远程监控和故障诊断。

三大技术亮点

设备采用了全闭环张力控制系统。通过张力传感器实时检测材料张力,与设定值比较后通过PID算法调整输出。高响应低速度波动的CDDR电机,可确保张力波动控制在±0.1%范围内,远高于传统气动张力控制系统的±1-3%水平。这一创新设计显著提高了产品的平整度和收卷整齐度。

基于科尔摩根自动化套件(KAS)的智能同步控制算法,通过PipeNetwork技术实现所有制动和加速过程的精确协调。使设备在高速运行状态下仍能保持出色的同步精度,显著提高了生产效率和产品质量。

模块化设计理念,各功能单元相对独立,支持快速更换与维护,降低了设备的停机时间和维护成本。同时,PCMM控制器的即插即用功能使设备设置异常简单,集成化工具进一步简化了网络配置、伺服调谐和机器优化过程,提高了设备的易用性和生产效率。

五大核心价值

高速无纺布转塔分切打孔设备通过集成科尔摩根的创新技术方案,实现了多方面的突破和提升:

精度显著提升

高精度的分切和打孔技术确保了产品端面光滑无毛边、打孔位置精确,提高了产品的整体质量。

稳定性极大改善

全闭环张力控制系统和智能同步控制算法保证了设备在高速运行时的稳定性,进一步提升了产品质量。

生产效率提高

设备的生产速度可达60-120米/分钟,具体取决于设备配置和材料特性,显著高于传统设备。

自动化程度提升

自动换卷、纠偏等功能减少了人工干预,提升了生产过程的连续性和一致性。

运营成本降低

模块化设计和即插即用功能简化了设备的维护和优化过程,降低了停机时间和维护成本。同时,高精度的加工减少了废品率,节约了原材料成本。

市场竞争力增强

高端无纺布制品的生产能力使客户能够满足市场对高质量产品的需求,增强了市场竞争力。