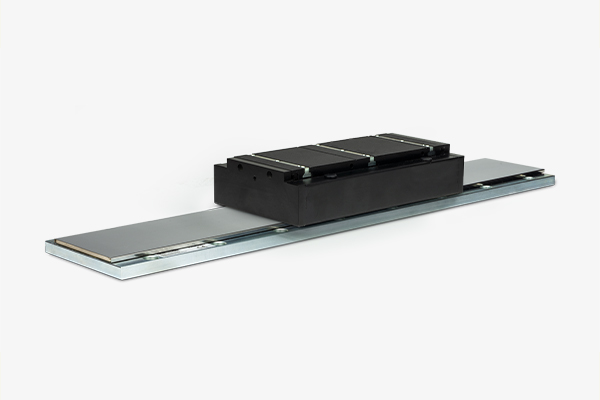

直驱电机的性能优势有据可查:出色的性能、更高的精度、更大的生产力、更佳的可靠性和更安静的运行。 这是因为,与传统的运动控制设置不同,直驱系统将旋转或直线电机直接连接到负载上,减少了系统中活动部件的数量。 去掉齿轮箱、皮带、皮带轮和相关部件后,可以实现具有多种优势的高度动态运行。 阅读更多有关直驱技术优势的信息。

然而,与传统系统相比,直驱运动控制系统有一个容易被忽视的优势,就是节约成本。 如果比较直驱电机和传统装置的成本,直驱技术看似是一个更昂贵的解决方案。 但仔细研究就会发现,就整个系统的长期成本而言,直驱系统比传统系统更具成本效益。 根据美国市场的计算和示例,我们分析了直驱系统的成本节约。

降低零件成本

与传统系统相比,消除齿轮、皮带轮、密封件、轴承和其他相关部件可立即节省前期成本。 我们可以开始考虑系统的总成本,以及如何从电机成本中扣除这些部件的费用。

部件成本节省

= 电机成本 – [(减速机) + (同步带) + (皮带轮) + (丝杠) + (轴封) + (轴承)]

在每个系统中,机械传动部件的成本可能高达 300 美元。 这些成本要从电机成本中扣除。 虽然直驱电机的初始前期成本可能高于传统机械传动系统的电机,但去掉相关零部件可以立即节省成本,安装后就可以转化为其他长期的成本节约。

降低劳动力成本

由于无需组装、安装和校准系统中的皮带轮、防护装置、轴承、皮带和其他部件,因此零件的减少意味着劳动力的减少。 直驱电机可以直接安装到机器上,并通过其自身的轴承实现自支撑。 这不仅能提高机器的生产速度,而且还能节约劳动力成本。

安装人工成本节省

= (人工费率) + (小时数) + (设备数)

节约的成本将取决于系统的数量、市场劳动力价格和所需工时,但我们可以估计,在两个系统上工作两小时,每小时 150 美元的劳动力价格,这部分成本为 600 美元。 如果我们只考虑一台机器,再加上前面讨论的零件成本节约,总共节约 900 美元。

另一项成本节约是省去了驱动齿轮箱的超大电机,其价格从 500 美元到 1500 美元不等,这类电机需要对高惯性负载进行更多微调。 直驱消除了惯性不匹配的问题,如果惯性是一个需要考虑的问题,这将进一步节约成本。

降低维护成本

不存在的零件不会磨损。 从系统中去掉了机械传动,也就无需维修或更换齿轮传动系统了。 尽管存在附加成本,如采购、订购和存放维护所需的零件,但我们将使用最简单的维护成本定义来计算可能的节约:劳动力加零件。

我们可以这样想。

Maintenance Costs

= [(减速机) + (同步带) + (皮带轮) + (丝杠) + (轴封) + (轴承)] + (人工费率) + (小时数)

通过这个公式,我们可以看到维护机械传动的成本包括零件成本加上安装这些零件的人工成本。 例如,如果可更换零件的总成本为 300 美元,安装这些零件需要 2 个小时,每小时 150 美元,那么零件和劳动力的总维护成本为 600 美元。 再加上初始零件和安装劳动力的成本,将使该设备寿命期内的总成本达到 1200 美元。

缩短停机时间,增加收入

零件更少,需要的维护时间就更少,进而减少机器的整体停机时间,这样就能通过提高产量来增加收入。 对于任何公司,最大的损失之一都包括意外停机。 这些开销不仅源自于上述相关维护成本,还来自闲置劳动力、对其他流程的影响以及生产力的降低。 为了简单起见,我们将通过停机总时间、平均生产率和每单位毛利来计算停机期间的成本损失。

停机成本

= (停机周期) + (零件生产损失+ 单零件成本)

这里的变量是实际运行时间。 如果一个系统有 10 小时的计划运行时间和 2 小时的停机时间,并在这段时间内生产 500 单位的产品,每单位毛利为 25 美元,那么该系统将在 2 小时的停机时间内遭受 3,125 美元的损失。 哪怕将停机时间减半,也就是 1 小时,也能节约 1,700 美元左右。 到目前为止,使用直驱至少可以节约 2,900 美元。

性能更好,产量更高

通过将电机直接连接到负载上,消除了系统中的机械传动,意味着在任何方向上都不会存在迟滞、反冲或失去运动控制性能。 其优点是可提高位置精度、速度精度和动态精度,进而提高效率并实现更好的性能。

有几种方法可以衡量提高性能所带来的成本节约。 例如减少瑕疵品、减少劳动力、增加订单等。 然而,出于我们的目的,我们将通过生产力来衡量。 除了采用直驱技术,其他保持不变,我们着重于通过提高生产力来提高产量,而不是降低成本。

生产力计算为库存除以时间(R=I/T)。 能够同时处理的库存越多,流程的效率就越高。 我们可以将库存作业差异乘以单位成本视为潜在总收入的增加。

总收入

= ((lx – ly)/T) + (单零件)

在这种情况下,我们可以从直驱电机的一小时产量中减去传统电机的一小时产量,就能得到生产的商品差额总量。 科尔摩根帮助一个使用压力投料机的客户将精度从 0.002“ 提高到了 0.0005”。 另一个客户将高速运转时的生产力提高了 13%。 以这一增长为例,产量从每小时 500 单位增加到每小时 565,每单位毛利 15 美元,等同于每小时产品毛利将增加 975 美元。 当然,这将忽略维持这一速度所增加的材料成本。 但这可以转化为生产更多零件或减少运行时间和劳动力。

综合所有优势

无论处于生命周期的哪个阶段,无论是全新安装还是维护现有系统,使用直驱电机都可以节省大量成本。 从前期成本节约到提高生产力,我们来全面了解一下各个部分带来的益处:

- 零件成本节约 = 电机成本–[(齿轮)+(正时皮带)+(皮带轮)+(丝杠)+(密封件)+(轴承)]

- 安装劳动力节约 =(人工费率)*(工时)*(设备数量)

- 维护成本 = [(齿轮)+(正时皮带)+(皮带轮)+(丝杠)+(密封件)+(轴承)]+(人工费率 * 工时)

- 停机成本 = 停机持续时间*(单位产量损失 * 单位成本)

- 总收入 =((Ix–Iy)/T)* 单位成本

最大的收益来自直驱技术所需零件的减少。 零件越少,安装和维护所需的劳动力就越少,零件故障导致的停机次数越少,从而延长正常运行时间,并提高产量。

为您的设备设计直驱系统

就具有典型生命周期的完整系统而言,直驱系统显然比传统系统节约成本。 然而,成本节约和产量提高能否实现将取决于设备、所在地和行业。 根据您和设备的需要选择和定制系统非常重要。

科尔摩根提供几种类型的直驱系统,包括广泛的电机、驱动器、反馈系统和其他组件,这些都是制造更高效、利润更高的设备所必不可少的。 在设计下一台设备之前,请咨询科尔摩根运动控制专家,以确保您的系统实现卓越性能。