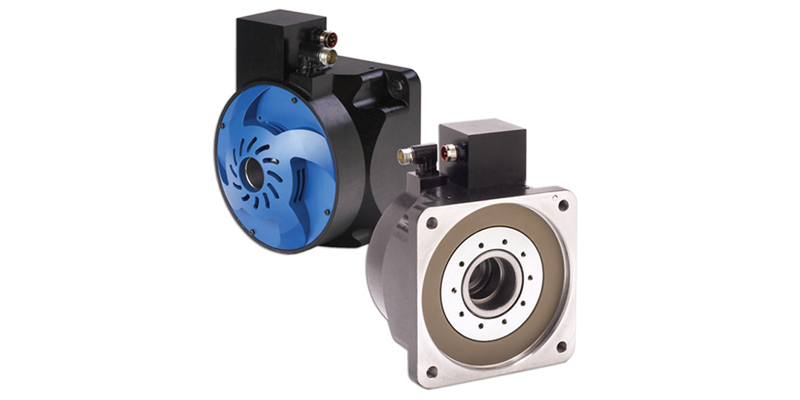

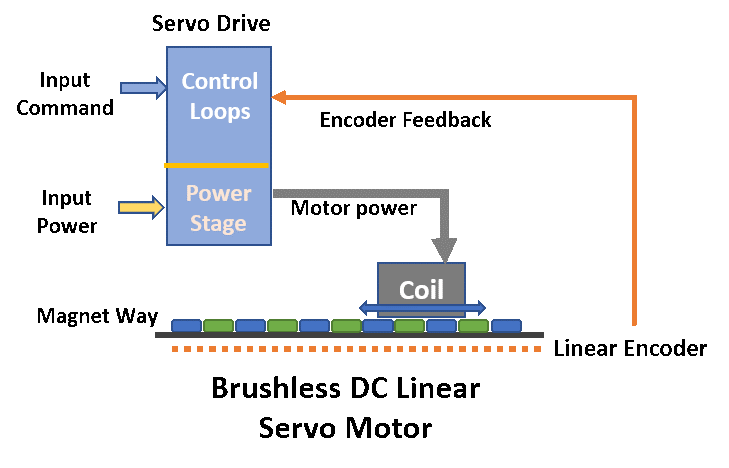

直接驱动型直线执行器使用永磁直线伺服电机,可基于供电电流和电压生成推力和速度,并沿着被驱动轴进行直线运动。直线伺服电机是闭环系统的组成部分,根据伺服控制器利用反馈装置发出的命令提供推力和速度,以实现闭环。简而言之,直线伺服电机的性能与旋转伺服电机相同,只是直线伺服电机是以平直的方式转动。系统内的各种反馈装置可向伺服控制器提供电机线圈的电流、速度或位置等信息,而伺服控制器则可根据命令参数调整电机动作。直线伺服电机是一种直接驱动解决方案,其中负载直接连接到电机的移动部分。

直接驱动型直线执行器使用永磁直线伺服电机,可基于供电电流和电压生成推力和速度,并沿着被驱动轴进行直线运动。直线伺服电机是闭环系统的组成部分,根据伺服控制器利用反馈装置发出的命令提供推力和速度,以实现闭环。简而言之,直线伺服电机的性能与旋转伺服电机相同,只是直线伺服电机是以平直的方式转动。系统内的各种反馈装置可向伺服控制器提供电机线圈的电流、速度或位置等信息,而伺服控制器则可根据命令参数调整电机动作。直线伺服电机是一种直接驱动解决方案,其中负载直接连接到电机的移动部分。

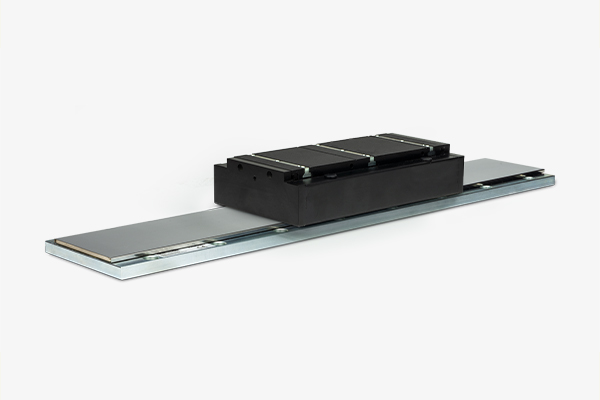

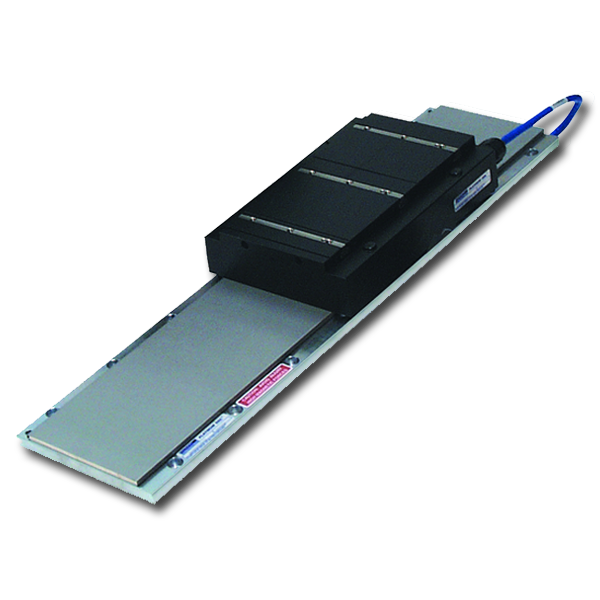

直接驱动型直线电机有多种配置(铁芯、U 形通道、管件),但最终的工作原理都相同。直接驱动型直线执行器是伺服机构的组成部分,伺服机构由五个关键要素组成:线圈或驱力器、磁路或磁轴、反馈装置、包含线性轴承的机械元件和支架,由伺服驱动装置或控制器驱动。反馈装置通常是线性标尺,如线性编码器或传感器,也可以是电位计、霍尔器件、转速计、LVDT 或任何其他适当的传感器。机械元件引导驱力器或线圈沿磁路运动,保持线圈与磁铁之间适当的气隙。伺服系统的最后一个组成部分就是控制电子装置,用于给电机供电,以及比较反馈数据和命令参考,以验证直线伺服电机是否按照命令运行。直接驱动型直线电机应用存在许多类型,从简单的 X-Y 段到复杂的龙门架系统,例如,由复杂的运动控制器驱动的多轴激光切割机。

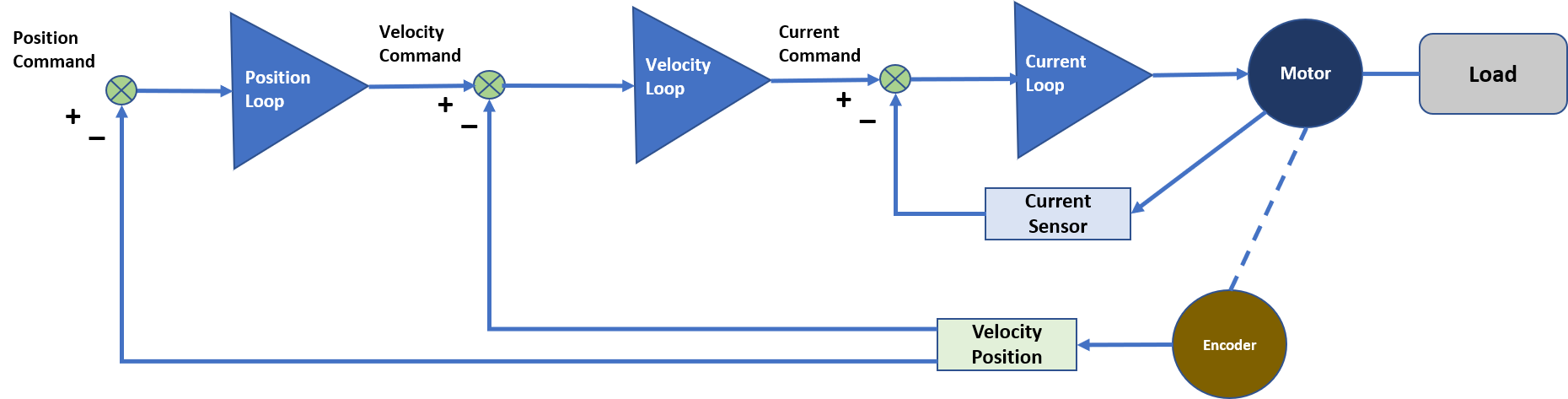

类似于我们近期发表的“伺服电机工作原理”博客文章中所述,可以对多个嵌入式电机环路进行调优,以提供精确的运动控制。系统由电流环路、速度环路和位置环路组成,这些环路均采用了精密的反馈元件。每个环路向后续环路发送信号,并监测适当的反馈元件,从而进行实时更正,以匹配命令参数。

电流或推力环路为基本环路。电流与直线伺服电机的推力成正比,从而提供加速度或推力。电流传感器用于提供流经电机的电流反馈信息。传感器向控制电子装置回送一个信号,通常是与电机电流成正比的模拟或数字信号。该信号应从命令信号中除去。当伺服电机的电流达到命令电流值时,环路将得到满足,直至电流降至低于命令电流。然后,环路将增加电流直至达到命令电流值,并以亚秒级的更新速率继续循环。

速度环路以同样的方式运行,且电压与速度成正比。当速度降至低于命令速度时,速度环路向电流环路发送增加电流的命令(从而增加电压)。

位置环路接受 PLC 或运动控制器的命令,然后 PLC 或运动控制器提供一个反馈至速度环路的速度命令,而速度环路又发出所需电流的命令,使电机以加速、保持原速或减速的方式移动到命令位置。这三个环路以经过优化的同步方式运行,以平稳精确地控制直接驱动型伺服电机。