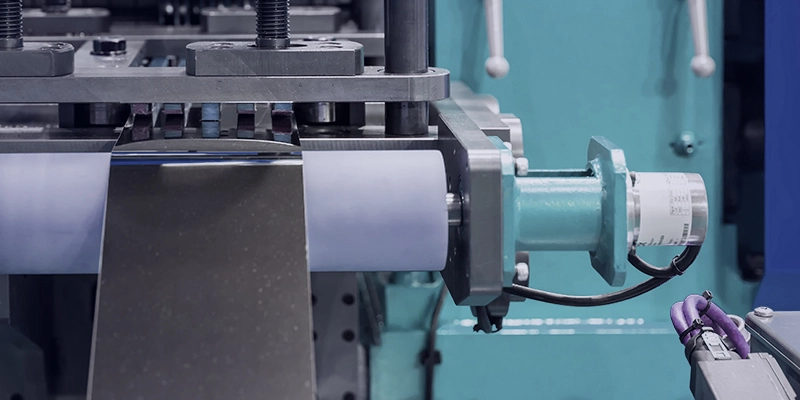

锂电池生产工艺包含配料、搅拌、涂布、辊压、分条、模切、卷绕、叠片、注液和焊接等环节,每一个环节的技术水平都将对锂电池的最终质量和性能产生影响。其中,将涂布好的极片通过叠片机进行堆叠的叠片环节的影响尤为显著。将电池的正负极材料精确、紧密地叠加和组装,是保证电池性能和安全性的关键步骤。精确的叠片技术可以显著提高极片的一致性和可靠性,从而延长电池寿命,减少故障率。

叠片机应用简介

用于锂电池极片叠片的叠片机是方形锂电池生产的关键设备之一。叠片机的工作原理是:将正、负极片装入料盒中,机械手左右运动,在正、负极料盒中拾取极片,经二次定位,交替将正、负极片放在叠片台上。隔膜主动放卷,叠片台带动隔膜左右往复移动形成Z字叠绕。叠片完成后,按照设定长度切断,自动送出人工贴胶。

客户应用需求

目前国内动力电池和储能电池的发展方向都是将单个电芯做大,因此叠片方式远优于卷绕方式。随着电芯逐步做大,锂电池生产商对于叠片的大尺寸需求也随之提高。叠片机设备制造商为了应对锂电池生产商对于大尺寸单极片的需求,需要打造出配备更大叠片平台的叠片机,大尺寸叠片平台意味着设备中直线电机驱动的负载重量更大。同时,激烈的市场竞争,也给锂电生产商及设备制造商带来了很大的成本压力, 降本也成为了设备升级的需求之一。因此叠片机设备制造商急需找到一款能够驱动大重量负载做精确运动控制的经济型直线电机,来实现下方的运动控制效果:

运动控制负载(包括26kg的动子重量):至少116kg

安装方式:水平安装

运动时间:200ms

运动距离:260mm

停留时间:150ms

科尔摩根如何应对?

成本做减法,性能做加法

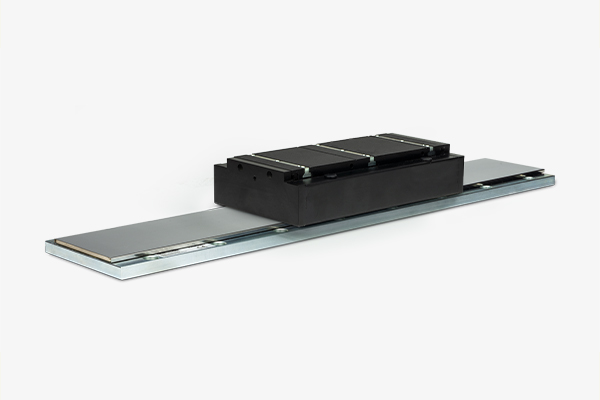

为满足锂电行业独特的运动控制需求,科尔摩根经过工艺迭代更新,更合理的电磁设计,推出了一系列本地研发生产的高性能经济型直驱电机,在提升运动控制性能的同时帮助客户降低生产成本。针对叠片机设备制造商实现大负载精确运动控制的需求,科尔摩根为其推荐了经济型ICF有铁芯直线电机搭配第三方驱动器来进行设备的升级改造。

在实际应用中,得益于ICF大推力、快速响应的特性,在满足客户:运动时间:200ms,运动距离:260mm,停留时间:150ms的节拍要求下,电机的负载能力可达146kg(其中动子重量为26kg,实际负载为120kg),远远超出客户116kg 的目标总负载要求。同时,可实现长时间的精确运动控制。完全满足叠片机生产大尺寸叠片的需求,并为叠片的整齐度和紧密性提供保障。此外,ICF直线电机结构紧凑,同等尺寸下,推力输出更大,表现更出色,无需重新设计机器结构即可获得更好的运动控制性能。全方位的满足了客户的应用要求。

客户收获

合作共赢 共创未来

通过使用经济型ICF无铁芯直线电机,让大尺寸叠片变得更加简单,同时保证了叠片的整齐度和紧密性,并降低了设备的制造成本。此外,ICF直线电机是一款本地研发和生产的产品,在满足客户性能和成本要求的同时,能够更快速灵活的响应客户需求,完成大批量的生产交付,帮助叠片机设备制造商扩大生产,赢得市场。叠片工艺的提升,改善了锂电池生产商的产品质量和性能,进一步推动锂电池行业的快速发展。