在金属成型行业,钣金激光切割是常见的切割方式。激光切割相对传统金属成型,具有灵活切割的特性,能实现加工各种不同尺寸的金属部件。近年来随着市场对产品多样性和小批量的需求,激光切割机的市场需求越来越大,且对激光切割效率和精度的要求也不断提升。为了满足切割更厚更大的板材要求,则需要更高功率要求的激光器,切割幅面一般在1.5m X 3m (3015)、 2m X 4m (4020)及以上。.jpg)

针对设备对切割效率和精度的要求,大功率激光切割机普遍要求切割加速度在1.2g以上,速度要求100米/分钟以上,且需要伺服系统更高的动态响应性能。科尔摩根通过搭配使用高性能的AKM伺服电机和AKD伺服驱动器,实现高动态响应和高精度控制,达到切割加速度2.0g及以上,切割速度150米/分钟的动态要求,并达到切割精度±2丝(切割精度与板材厚度有关)。

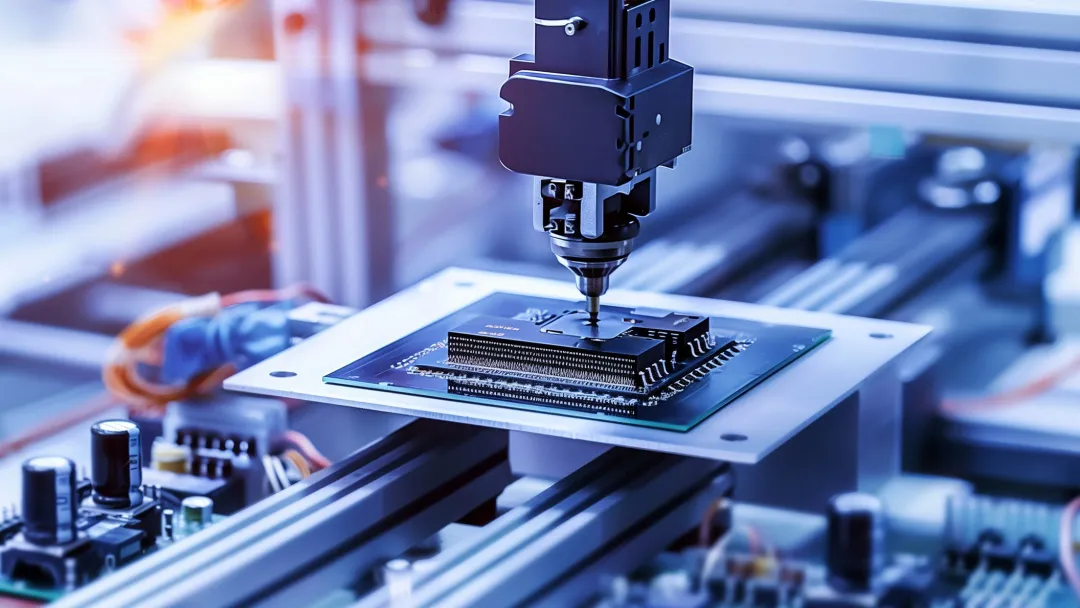

大功率金属激光切割机工艺与配置

激光切割机采用CNC控制器,一共4轴控制(3维切割增加C轴和D轴),在科尔摩根的方案中龙门横梁X轴使用2个6.83KW的伺服电机驱动,横移Y轴使用1个3.88KW的伺服电机驱动,升降Z轴使用1个1.03KW的伺服电机驱动,如右图所示。

.jpg) X轴和Y轴通过5:1减速机连接到齿轮齿条上实现直线运动。切割过程中,X轴和Y轴通过插补控制实现直线和圆弧切割,因此伺服电机在加减速过程中的高响应性能尤为重要。伺服的高动态响应可以有效防止圆弧转角时的切割毛刺,提高切割的精度与产品良品率。为实现伺服电机高响应性能,需保证机械部件的高刚性要求,通过补偿消除齿轮间隙。同时,两个X轴采用龙门控制,伺服高动态响应性能是控制两轴同步的关键。

X轴和Y轴通过5:1减速机连接到齿轮齿条上实现直线运动。切割过程中,X轴和Y轴通过插补控制实现直线和圆弧切割,因此伺服电机在加减速过程中的高响应性能尤为重要。伺服的高动态响应可以有效防止圆弧转角时的切割毛刺,提高切割的精度与产品良品率。为实现伺服电机高响应性能,需保证机械部件的高刚性要求,通过补偿消除齿轮间隙。同时,两个X轴采用龙门控制,伺服高动态响应性能是控制两轴同步的关键。

采用科尔摩根高性能伺服电机实现高效率切割

针对激光切割设备对于高加速度时的动态响应性、低速时的运行平稳性,以及高精度的需求。科尔摩根提供种类丰富的AKM系列电机,可针对客户负载情况选择卓越惯量比电机,并提供24位分辨率的高精度绝对值编码器,从而实现X轴和Y轴在插补运动时的高加速度和高精度切割,提升切割的效率与良品率。

同时科尔摩根提供的高性能和高响应带宽的AKD驱动器也是提升切割精度的关键,AKD驱动器凭借其出色的三环刷新频率(670ns电流环刷新FPGA; 62.5 µs 速度环刷新; 125 µs 位置环刷新)使得运动控制更加迅速、及时,同时提高控制精度,减小加减速时过冲,从而提高转角时的切割精度,大幅度提升产品的良品率。另外AKD驱动器采用多个内置滤波器,极大地消除了电机在高速和高动态响应系统中的噪声,提高系统稳定性。.jpg)

最终科尔摩根伺服系统达到的性能:

1. 实际切割可满足加速度1.5g,速度150米/分钟的动态要求

2. 切割精度达到±2丝

3. 在实际调试过程中,可达到2g加速度,超出客户预期。

AKM伺服电机因其电磁设计方案的齿槽效应低,谐波畸变小,并配有多种高精度反馈编码器,使得定位控制精度高,速度波动小,噪音小,无振动。同时AKD驱动器的高带宽,快速的3环刷新频率响应,丰富的调试方法,可实现快速简单的调试,缩短设备调试过程,并支持EtherCAT现场总线方式,可以兼容主流品牌CNC控制器,实现控制驱动无缝链接。通过采用科尔摩根高性能AKM伺服电机和AKD伺服驱动器系列产品的大功率金属激光切割机伺服系统解决方案,可大幅提升各轴的加速度和速度,提高切割效率和产品良品率,改善最终用户的生产效率与产品质量,从而提升设备的竞争优势。

.jpg)

凭借科尔摩根超过70多年的运动控制经验,其全球化的设计方案,灵活的定制能力,以及本土化的快速供货,科尔摩根都能根据您的运动控制要求,为您配置完美匹配的产品,以实现卓越的机器性能。