随着技术进步、劳动力成本提高,现代钣金加工,特别是折弯加工设备对加工效率和产品质量的要求越来越高,而且近年来国家的环保要求也越来越高,钣金行业广泛使用的数控折弯机开启了纯电伺服主驱动取代液压主驱动的新趋势,纯电伺服数控折弯机吨位及产量越来越大。

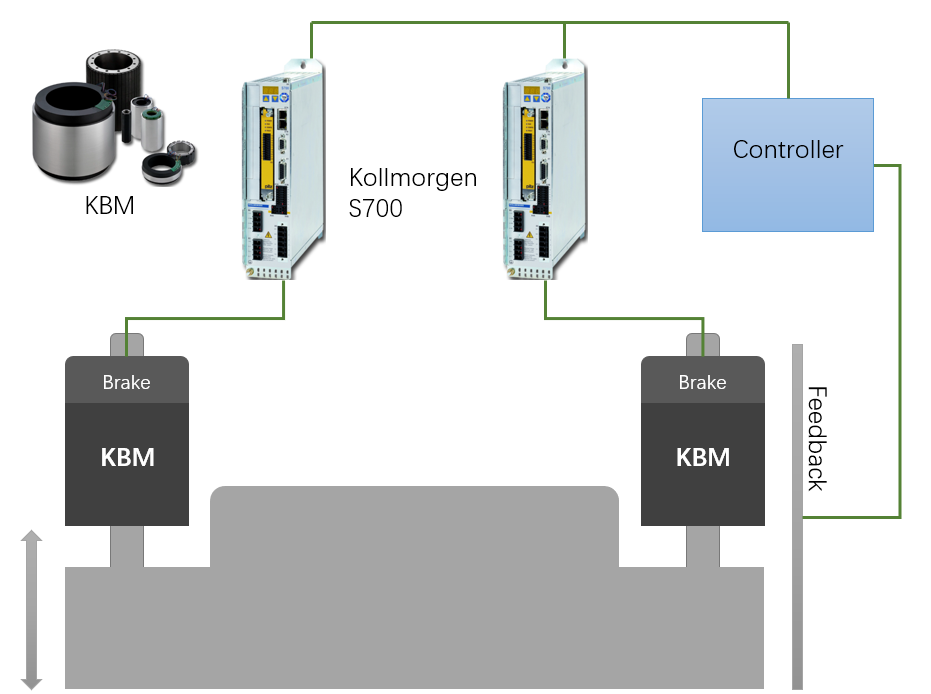

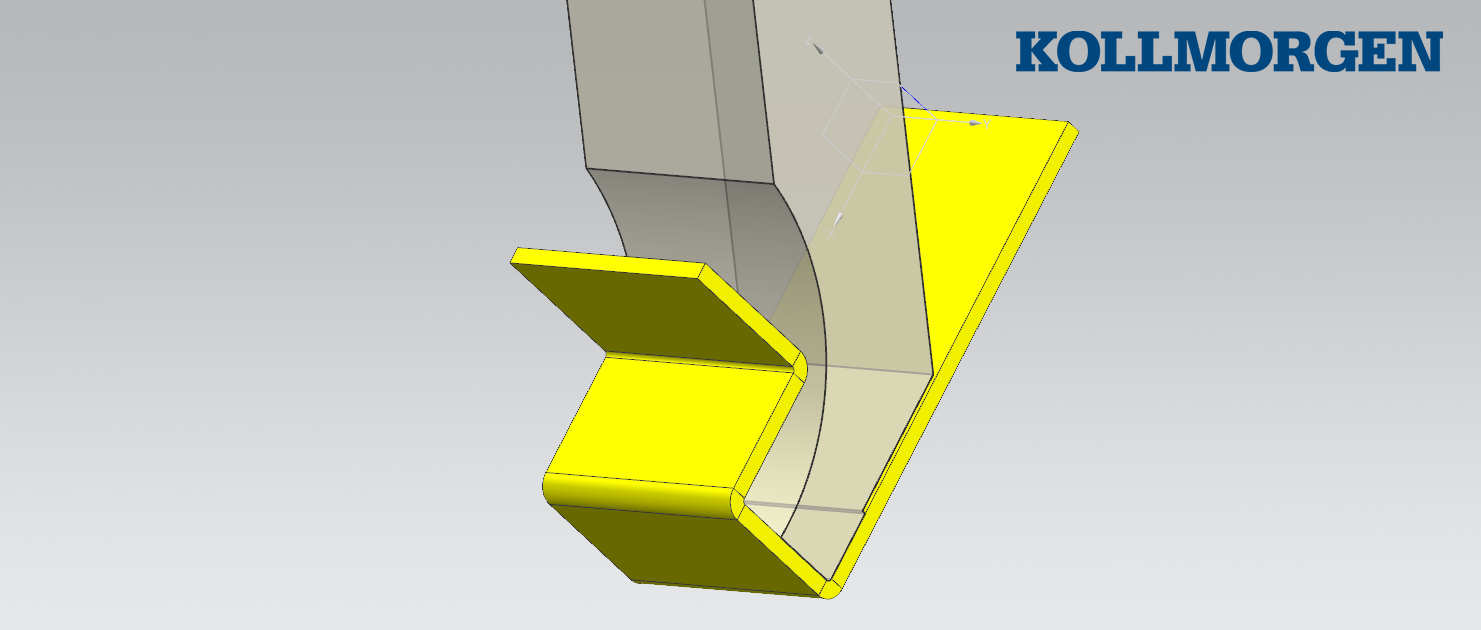

第一代纯电伺服折弯机采用的普通伺服电机通过皮带传动,再增加减速机,提高输出扭矩,实现了位置,速度和力矩的闭环控制,相比传统的液压结构,提高了精度,适应性,稳定性以及动态控制。但是皮带传动以及普通伺服电机的扭矩限制,以及减速机对于速度以及动态响应上的限制,加上复杂的传统结构,造成了新的机械结构问题。科尔摩根运动控制专家针对这一应用工况,采用KBM系列无框直驱电机,直接把电机封装在输出结构上,简化了皮带、减速机结构,直接作用于丝杠结构。同时,小体积大扭矩的直驱KBM,使得结构更加紧凑,输出扭矩更大!

采用科尔摩根直驱伺服技术解决方案

在纯电直驱伺服折弯机中,科尔摩根运动控制专家采用了KBM无框直驱电机搭配S700驱动器的解决方案,两台KBM电机由两个S700驱动器进行驱动,具有结构紧凑,无磨损、精度高、动态特性好、承载能力大等优势。同时,该解决方案还有一个特点,采用的是3倍过载的S700伺服驱动器,并且采用S700特有的双模拟量输入控制,一路模拟量进行速度给定,另外一路模拟量进行扭矩给定,外部光栅尺作为位置闭环,实现了速度,扭矩,位置的精确控制,大大提高了折弯的精度。

在S700系列的伺服驱动器中,普遍配有一致性的高性能控制电子设备。快速电流控制器、速度控制器和板载位置控制器可以提供卓越的性能,并保证所有的轴在任何时候都卓越同步。极为快速和准确的控制可以缩短机器的周期时间,并且可以极大地提高生产潜力。

集成的安全功能有利于提高机器的可用性,从而提高生产力。 S700型号标准配有经过测试的STO(安全转矩截止),同时还可以根据客户的要求提供可选的安全扩展卡。可选的安全扩展卡可以针对SIL2或SIL3应用提供很多额外的安全功能,例如“安全停止”、“安全限速”和“安全方向”等。

自动调谐、波特图和齿槽转矩抑制等方便的功能可以简化高度动态和高度精确应用的调整。

特别的三倍过载能力以及模拟输入控制功能对于折弯类型的机床更具有实际意义。

纯电直驱伺服折弯机的优势

节能

相较于液压伺服折弯机主电动机和液压泵即使滑块不工作也在持续运转,消耗电能,纯电直驱伺服驱动技术的优势之一是:电动机的输入功率跟负载功率的大小成正比,折弯时耗电大,滑块空载上行时耗电小,滑块停止时基本不耗电。另外,液压伺服折弯机的液压传动效率只有80%以下,并随系统元件老化磨损而降低。而纯电直驱伺服折弯机机械主传动效率能达到96%以上。纯电直驱伺服折弯机实现了 60%-80%的节能。

环保

纯电直驱伺服折弯机无需使用液压油,从而没有更换液压油、拆换液压元器件的需求,可避免更换、拆换过程中和系统日常的液压油泄漏,消除了废油处理需求和污染。让生产过程变得更加清洁、环保。

效率

得益于直驱伺服电动机的高响应速度,纯电直驱伺服折弯机比传统液压的加工效率高1-2倍。另外液压伺服折弯机受环境及液压系统发热的影响,需要开机预热或停机散热;并且液压系统一旦有故障,查找排除故障的技术要求高、时间长。而纯电直驱伺服折弯机元件少,维护需求和故障率都很低。从而大大提高工作效率。

得益于直驱伺服电动机的高响应速度,纯电直驱伺服折弯机比传统液压的加工效率高1-2倍。另外液压伺服折弯机受环境及液压系统发热的影响,需要开机预热或停机散热;并且液压系统一旦有故障,查找排除故障的技术要求高、时间长。而纯电直驱伺服折弯机元件少,维护需求和故障率都很低。从而大大提高工作效率。

高精度

纯电直驱伺服折弯机折弯速度可针对不同厚度、不同材质及不同折弯长度进行调整,设定采用更合适的折弯速度,提高折弯精度,保持高生产率。同时通过算法以及运动轨迹的优化,控制精度是传统折弯机的1-2倍,甚至更高。

低维护成本

相较于液压折弯机的液压油需要定期更换;泵、阀和密封件易出故障、易损坏,液压系统易污染,发生故障查找排除困难,一旦液压系统污染,清洁系统困难,并都会造成环境污染。纯电直驱伺服折弯机传动系统简单,故障率低,基本无需维护,仅需要定期润滑。极大的降低了设备的维护成本。

客户收益

KBM+S700的强强联合,造就了纯电直驱伺服折弯机新的里程碑。KBM电机设计更加灵活,体积更小,扭矩更大;运行平稳,效率更高,同时KBM稳定的电气特性使定位精度和重复定位精度更稳定,同时S700优秀的性能以及全面的安全功能,使得纯电直驱伺服折弯机在高效,高精度,低维护成本以及节能环保的优点进一步的放大,增强设备市场竞争力,为客户创造更大的价值。

从客户提出设想,我们帮助客户制定解决方案,到实现最终性能,达到并超出客户需求,自始至终,我们都在践行:科尔摩根,想到,即刻做到 !