随着 PCB 板及接插件装配行业的快速发展,高速插针机的应用越来越广泛。为应对日益激烈的市场竞争,PCB 板及接插件装配厂商对于插针机的性能提出了更高的要求。因此,高速插针机设备制作商急需对设备进行升级改造,提高设备性能和生产力,以满足客户的生产需求。

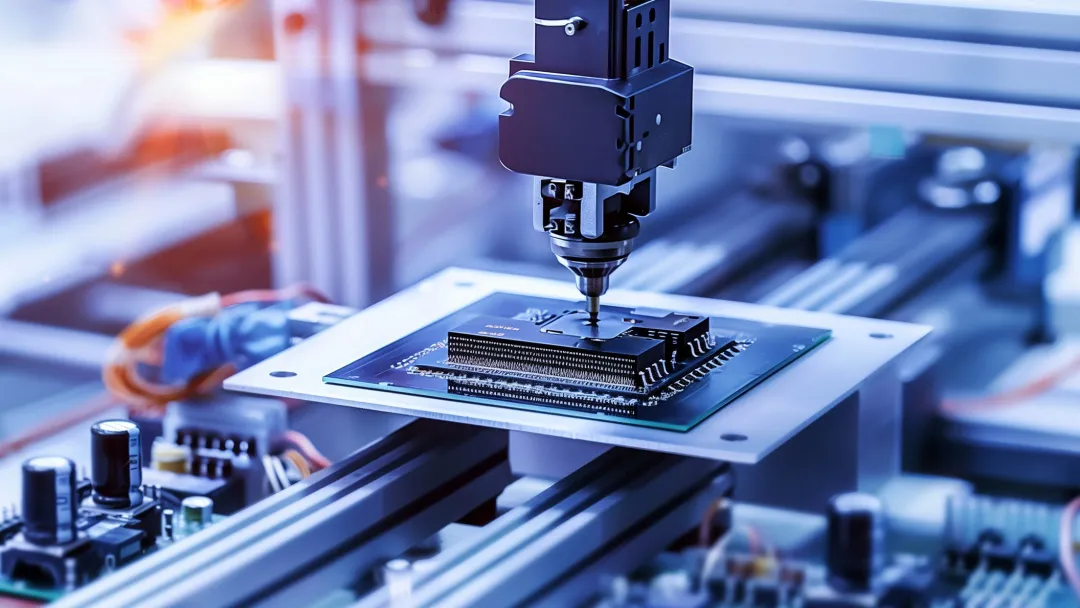

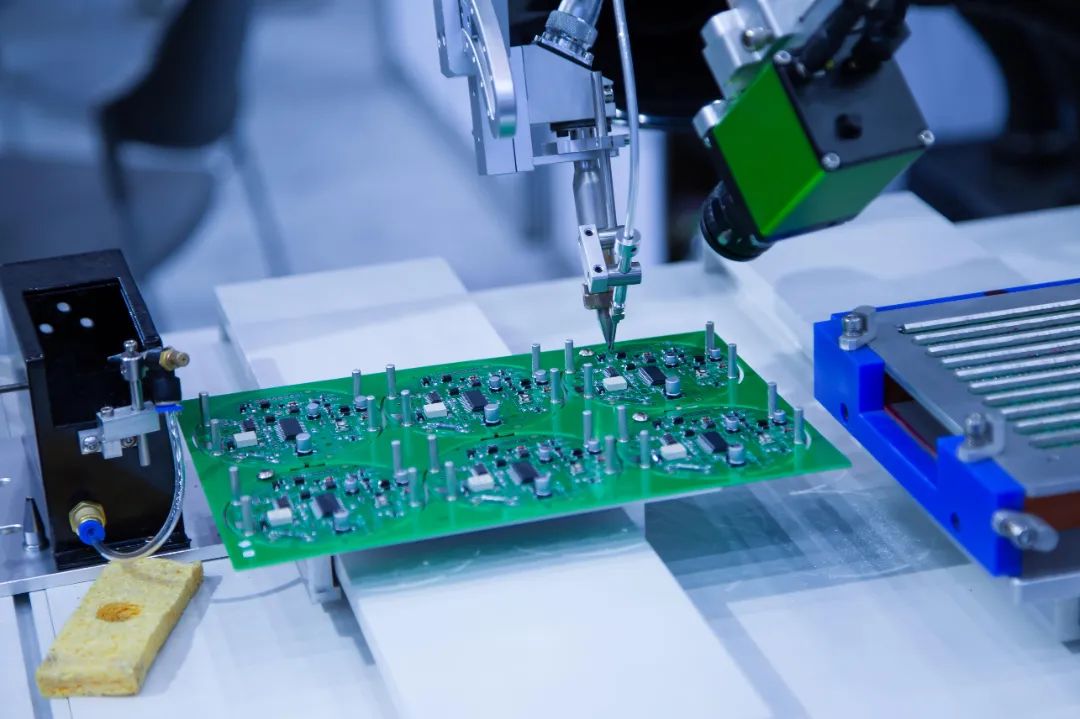

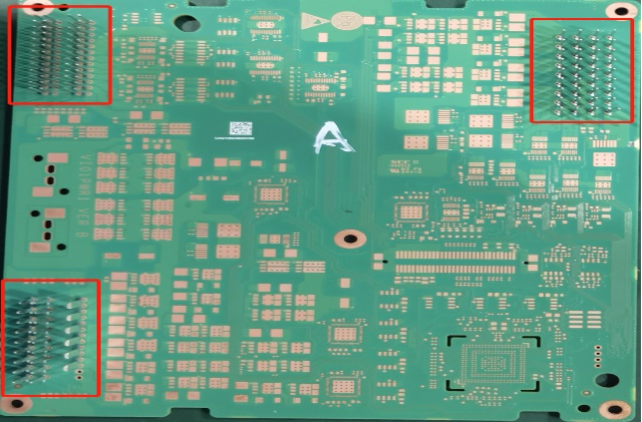

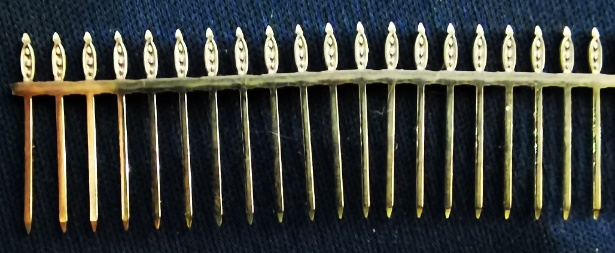

PCB 板及接插件的装配过程中需要通过高速插针机将金属针插入到板上的孔内。目前主流的全自动高速插针机设备采用在线式作业模式实现伺服运动控制:自动进出板、自动定位、自动切针、自动插针,生产全程自动化。

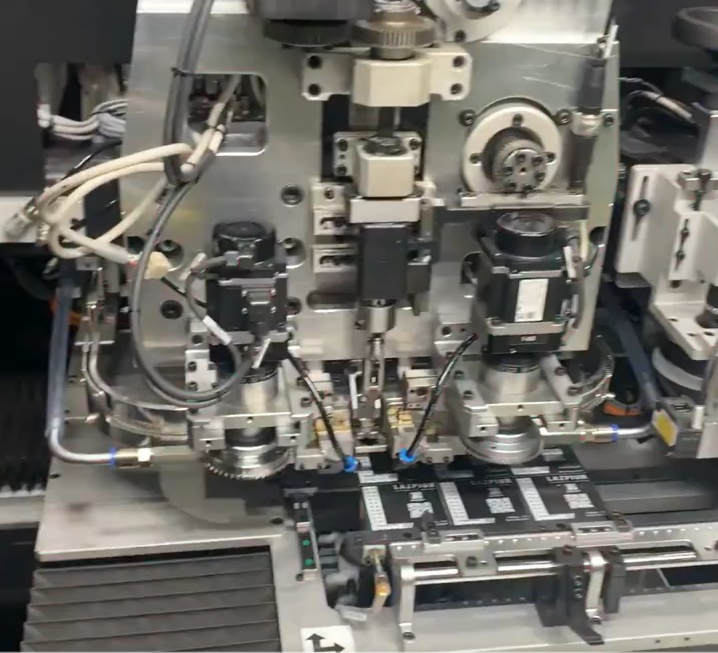

同时,采用高精密压力传感器,实时显示压力/位移曲线、监控压力变化,有效管控生产过程,实现全程可追溯。可配备多达 3 个插装工作头,实现不同型号插针生产。视觉定位系统可实现 PCB Mark 定位及孔检测;还具备导航功能,显示运动轨迹;也可进行作业中断控制,方便进行插装位置管控。整体已经达到了较为先进的运动控制水平。

面临的挑战

伴随着行业需求的高速发展,当前设备的不足日益凸显。目前国内的插针机由于受制于出针的速度,插针机整体性能越来越无法满足客户的提升需求。大部分插针机的插针速度 < 3Pin/s,相较于国外设备单插装工作头最大速度可达 6Pin/s 有较大差距。因此,无法满足日益增长的生产需求,提速迫在眉睫。另外,设备在压针的瞬间需要获得较大的力,确保针的插入深度,因此电机需要能够连续输出较大的力,这要求电机能够提供较高的转矩,常规的电机无法满足该出力要求。

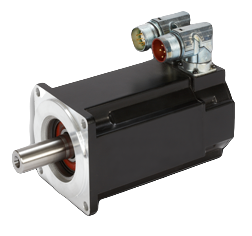

针对上述客户面临的挑战和需求,科尔摩根运动控制专家为其推荐了高性能 AKM 伺服电机搭配 AKD 伺服驱动器的伺服运动控制解决方案,帮助客户实现速度和性能的提升。

方案优势

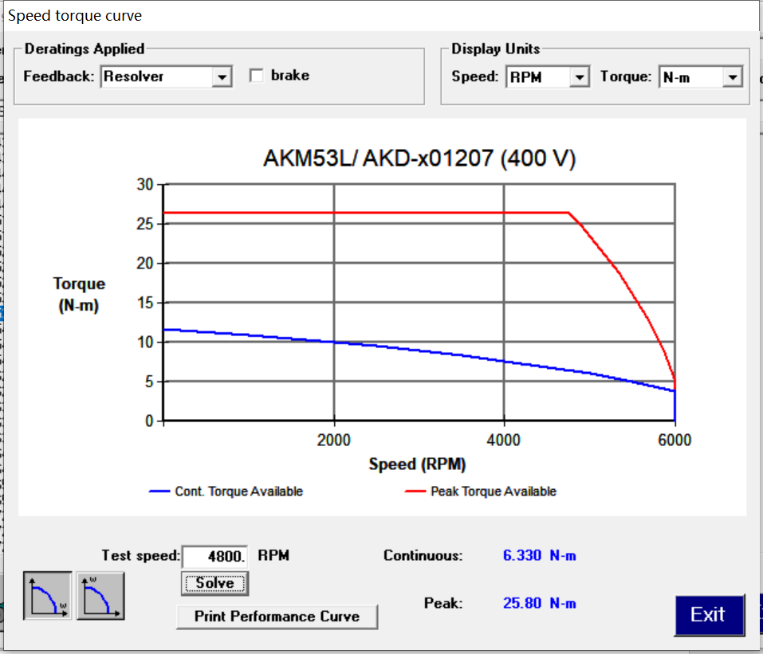

同时,AKM 伺服电机搭配 AKD 伺服驱动器的解决方案,具备高稳定性、大出力、高响应速度等特点,轻松应对性能提升需求。如下图所示的 AKM 伺服电机速度力矩曲线,当电机达到 4800rpm 时,电机的峰值转矩没有出现衰减,持续转矩也可以达到 6.3Nm。所以 AKM 伺服电机在达到目标速度之前的加速能力很强,并且达到目标速度后还可以保持较高的持续转矩。满足设备的出力要求。

3. 高效刷新

AKD 伺服驱动器具有出色的三环刷新频率(670ns 电流环刷新(1.5MHz)FPGA;62.5µs 速度环刷新(16kHz);125µs 位置环刷新(8kHz)),使得运动控制更加迅速、及时、精准。并且,可以提高响应带宽,减少设置及调整时间,从而进一步提高机器生产效率。

AKM 伺服电机 AKD 伺服驱动器

通过采用科尔摩根 AKM 伺服电机搭配 AKD 伺服驱动器的伺服解决方案,国产高速插针机实现了运动控制技术的升级,大幅度提升了插针速度、插针质量以及设备生产力,全方位提高了插针机的性能。同时,运动控制系统灵活高效的调试性,可极大缩短客户项目开发周期。极大的提升了高速插针机的市场适用性及竞争力,为客户创造了更大的价值。