大家都看过电影《速度与激情》系列:安全、稳定、高速的车技,在执行任务过程中瞬间激情满满,事半功倍!那么在工业领域,作为制造业领域的重要应用之一——激光切割机应用行业,如钣金行业,也在不断对切割质量和切割效率提出更高的要求,寻求更为高速稳定的运动控制方案,激情完成切割任务。

Q:机床应用现状及客户需求有哪些?

A:在机床的运动控制结构上,传统的传动技术是由电机旋转产生动力,通过机械传动环节(如:变速箱、减速器、丝杠、涡轮蜗杆、齿轮齿条),将动力放大,传递给执行部分,传统的机械传动速度提升已经到了极限,高速度带来的问题包括噪音高,摩擦损耗高,能量损失大等等。为了在精度上、速度上取得进步,传统的机械传动装置不得不付出更高的制造成本,而且成本的提高和性能的提高不是成比例的。而激光切割机床也面临着同样的问题,提高速度与精度。

别担心!科尔摩根来帮您,最优解决方案往下看!

科尔摩根直驱技术解决方案

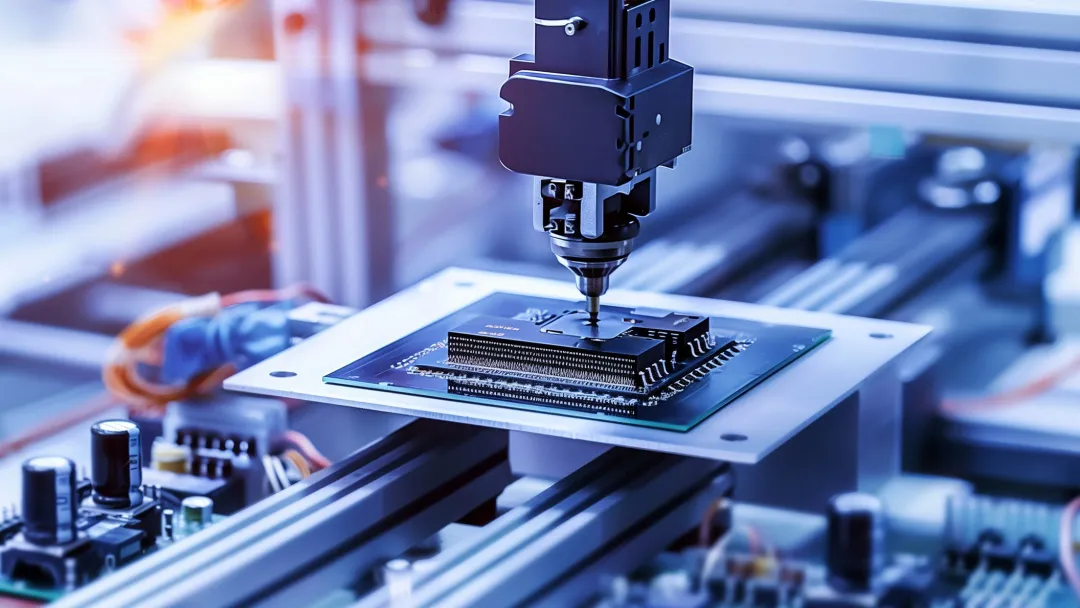

激光切割机床由光学系统、运动系统、控制系统、机械平台和辅助系统组成。设备制造商采用科尔摩根直驱技术方案主要解决运动系统的问题以实现上述需求。通过采用科尔摩根高性能AKD驱动器,以及本土化的DDL直驱直线电机,AKM伺服电机构成的解决方案,直驱技术速度快,加速度大,以及精度高,机械传动少,磨损少,运行相对安静等特点,完美的解决了客户提高速度和精度的需求。

方案优势

对于提速这一工业生产的永恒话题,传统运动可实现15米/分钟的直线运动速度和十几到几十转每分钟的分度速度。科尔摩根直驱技术应用中,直线运动速度可以提升到150米/分钟以上,转台转速可以达到几百转每分。这就意味着生产效率可以提升10倍以上。

同时,对于中高端客户追求的精度,直驱技术可以在设备上轻松地实现几千分之一毫米或角秒级的灵敏度。在上位加速度指令1G,速度指令2m/min,加工1mm小线段切割时,峰值位置误差仅为0.01mm左右,定位误差约0.003mm。可实现高精度高动态的运动控制。

此外,直驱技术取消了机械传动,节约了零件的原补充材料和制造成本,从而降低了设备的整体成本。

客户收益

科尔摩根直驱技术的解决方案,采用高性能的DDL直线电机,更具有高速、高动态响应、高精度,特性稳定的优势,搭配高性能的科尔摩根AKD伺服驱动器,让客户速度和精度都得到了极大的提高。同时,本土化的生产,让保持了性能优势的前提下,成本和货期也可助力客户快速上市。

这就是直驱技术!用安全与高效的速度,点燃客户的激情。在科尔摩根直驱技术加持下,客户现场可以向更高、更快、更精的方向做延伸,获取更大的价值,提高自身的市场竞争力!